钻采污水是指在油气钻井、油气开采、井下作业等生产作业过程中产生的污水,按照具体生产环节的不同,又可分为钻井污水、采油污水、井下作业污水、洗修井污水、洗盐污水等类型,其中采油污水因量最大、最具代表性而受到的关注居多。采油污水又被称为采出水(Produced Water),是指将从地下开采出的含水原油(即采出液)经油、气、水分离工艺后而得到的油田污水,按其来源追溯,则通常包括油藏中原有的地层水、开发中后期水驱油藏的注入水。随着国内外各大油田相继进入开发中后期,油井采出液的含水率逐渐上升,例如目前我国东部大部分主力油田采出液的含水率已超过90%(部分油井甚至高达98%),到2025年我国大部分海上油田采出液的预计含水率将达到90%。为了保证原油产量,同时实现降本增效,需要不断加大开采力度、提高采出液量,从而造成采出水的产量逐年升高;与此同时,二次、三次强化采油规模扩大,采出液的成分日趋复杂,处理难度增加。而新投入开发的油气田大多属于低产、低渗、稠油等,SAGD、GSAD等开采新技术将得到较多应用,造成采出液量和处理难度增加。

油田采出水因各油田地质条件、开采时期及现场条件等因素的影响,具有废水量大、成分复杂、水质水量波动大等特点,具体表现在:①含油量高,采出水中的含油量高达1000~2000mg/L,并以悬浮油(>100μm)、分散油(10~100μm)、乳化油(0.1~10μm)和溶解油(<0.1μm)等多种形式存在;②悬浮物含量高,采出水中含有多种固体颗粒,如黏土、石蜡、多种细菌、泥砂、非溶解性有机质等,容易造成集输管线和注水系统的结垢及腐蚀,对地层孔隙具有较大伤害;③矿化度高,因地层条件、油井开采周期的不同,采出水中的矿化度从几千到几十万mg/L不等,且含有多种离子,如钾/钙/钠/镁/铁等金属阳离子和氯、硫、硫酸根、碳酸根、碳酸氢根等阴离子,这些离子的存在对地面设备和管道具有较强的腐蚀性,容易形成盐垢;④温度高,受地层温度和地面油水分离工艺的影响,采出水的温度通常为40~70℃;⑤腐蚀性细菌多,地下的厌氧环境和高温也造成了采出水中硫酸盐还原菌(SRB)、腐生菌(TGB)和铁细菌(FB)等具有腐蚀性细菌的大量繁殖。此外,化学驱、聚驱、三元复合驱等强化采油手段,使得采出水中含有大量的药剂、聚合物等,也进一步增加了采出水的处理难度。

《油田采出水处理设计规范》(GB 50428-2015)明确要求,油田采出水处理工程应与原油脱水工程同时设计,同时建设;当原油脱水工程产生采出水时,采出水处理工程应投入运行。进入采出水处理站的原水含油量不应大于1000mg/L,聚合物采出水处理站的原水含油量不宜大于3000mg/L;特稠油、超稠油采出水处理站的原水含油量不宜大于4000mg/L。从当前国内外采出水处理后常见的用途或去向,不外乎达标排放周围环境(含地表水体或海域)、回注地层、回用作热采锅炉原料水、进入储存设施(局限于干旱地区(沙漠、戈壁地区))等几种,而且都有相应的处理标准要求,如国内各油田通常根据注水地层渗透条件,在《碎屑岩油藏注水水质指标及分析方法》(SY/T 5329-2012)的基础上,分别制定适合各自矿区的注水标准。当然,部分油田受地层条件的限制,采出水的回注量有限,外排量呈上升趋势。国内外各油田先后采用过的采出水单元处理技术有很多种,包括重力沉降、旋流分离、粗粒化、气浮等常规单元处理技术和深层过滤、表面过滤、吸附、膜分离、机械蒸汽压缩(MVR)等深度处理技术。与下游炼油化工领域含油污水处理不同的是,考虑到油气田的开发寿命和机动性要求,相应的处理设施很少采用钢筋混凝土建造。从各种单元处理设备所能够达到的净化程度来看,又可分为初次分离(如重力沉降罐/水力旋流器/涡流反应沉降罐等)、二次分离(如加压溶气气浮/机械诱导气浮/水力诱导气浮等)、三次分离(如聚结过滤器/核桃壳过滤器/金刚砂过滤器/纤维球过滤器等深层过滤器和滤芯过滤器等表面过滤器)、深度处理(如无机陶瓷膜分离/机械蒸汽压缩(MVR)/生化处理/高级氧化等)以及水质稳定化处理(防腐/防垢/杀菌/脱氧等),此外还有一些预处理或辅助工艺(如药剂投加(破乳剂/絮凝剂/清水剂)、粗粒化技术和一些新兴理化技术(如微波/超声波/电化学氧化)等。尽管因不同采出水处理后用途或去向不同,其所对应的处理工艺流程也各不相同,但除油、除悬浮固体(简称除悬或除机杂)则都是其中必不可少的处理环节。

经过数十年的发展,国内各油田根据自身实际情况,基于上述各种单元技术,已经初步形成了比较成熟的油田采出水回注处理、稠油油田采出水回用注汽锅炉处理、外排水达标处理、低渗透油田精细水处理、海上油田水处理等较为完整的处理工艺流程,基本满足了高含水期油田的需求。在通过开展大量的技术研发和相当大的工业化投入后,目前整体上基本完成了从“回注”到“回注+外排”处理工艺的过渡(主要以补充生化处理为主)。

由于采出水处理既是一个环保问题,更是一个生产性问题,西方发达国家早就给予高度重视。例如,15个东北大西洋国家及欧盟于1992年共同签署了欧盟奥斯陆-巴黎协议(OSPAR)--《奥斯陆巴黎保护东北大西洋海洋环境公约》,要求采取一系列措施减少石油与天然气行业的排放物,尤其是规定非陆地含油污水排放标准为40mg/L(分散油)。挪威污染防治局(SFT)、挪威石油董事会(NPD)和挪威石油工业协会(OLF)在政府的支持下,有步骤、有计划、有目标地开展了环境污染控制工作。1998年在其发布的第58号白皮书中,要求在北海挪威海域从事油气开采作业的石油公司,必须在2005年年底以前大幅度减少污油和有害化学品排放量,实现“零环境危害排放(zero environmentally harmful discharge)”的预期目标;从2006年起,海上石油天然气勘探开发过程中生产排放污水的含油量则要低于30mg/L(分散油)。相关石油公司和水处理设备生产商在严格法规的督促下,自20世纪90年代末期以来,纷纷投入巨资研发出了一批新型高效紧凑型含油污水处理技术和设备,例如Mare’s Tail、PET-F、CTC等聚结粗粒化技术,紧凑型气浮装置(Compact Flotation Unit, CFU)、CTour等物理和化学组合技术,MPPE、TORR等溶剂萃取技术,CrudeSorb等吸附技术。众多新技术的应用,使得北海挪威海域2003年时外排采油污水中的平均含油量已经下降到了16.9mg/L;而且希望在去除分散性油脂的同时也去除其它一些溶解烃类物质,实现“零排放”。相比之下,国内近十多年来在除油、除悬浮固体单元技术方面鲜有显著突破,诸如部分油田先后中试甚至实际投用了OPS+CoMag、磁分离、污泥吸附法、悬浮污泥过滤、曝气物理破乳、电絮凝等技术,但其高效可靠、长周期运行和大规模推广应用都还有待时日,而且部分技术从处理设备的紧凑性(水力停留时间)、处理效率等指标来看,与国外的单元技术相比缺乏竞争力。近几年来,为贯彻《中华人民共和国环境保护法》《中华人民共和国水污染防治法》,防治污染,保护环境,保障公众健康,国家决定制定发布国家环境保护标准《陆上石油天然气开采工业污染物排放标准》。GB8978-2002规定一级、二级和三级外排水含油浓度最高允许值分别为10mg/L、10mg/L和30mg/L。

显而易见,在低碳减排的要求下油气田开发降本增效和环保形势日趋严格要求含油悬浮物分离净化指标大幅提升的双重压力下,迫切需要自主研发新型高效的采出水处理技术与设备。

2005年以来,本团队围绕钻采污水的高效处理,先后推出了紧凑型立式气浮、管式动态旋流分离、酸性采出水吹脱等技术,并实现了核心设备的自主设计研发,具有产品系列化设计能力和相关处理工艺的配套设计能力。

1.立式紧凑型气旋浮装置

(1)常规立式紧凑型气旋浮

立式紧凑型气旋浮也被称为气浮旋流一体化或紧凑型气浮装置(Compact Flotation Unit,CFU),该技术并非是将常规气浮分离设备与水力旋流器或离心机高集成度地前后串联成橇组合,也并非是在水力旋流器单体的入口污水中注气或腔体上打孔注气,而是基于对待去除污染物颗粒与微细气泡接触碰撞概率全新认识的结果,是将气浮分离、低强度旋流分离集成在一个设备内以充分发挥其协同效应,适用于去除污水中的油份或其它微细固体悬浮物。立式紧凑型气旋浮技术是西方发达国家过年十多年里最为引人注目的采出水单元处理技术,代表性产品有挪威Epcon Offshore AS公司的紧凑型气浮装置(Epcon CFU)、挪威TS-Technology AS公司的TST CFU、美国CETCO公司的CrudeSep、美国Natco Group的VersaFlo、英国Cyclotech公司的DeepSweep、英国OpusMaxim公司的紧凑型气浮装置、德国Siemens公司的VorSep、法国Veolia Water Solutions & Technologies( VWS) Westgarth公司的Cophase等,而且都各自申请了专利保护。2016年4月,美国Schlumgerber公司在兼并Cameron公司后,同时拥有Epcon CFU和TST CFU两大立式紧凑型气旋浮技术和产品,形成了垄断。但是,国内一直很难从公开的科技文献资料查阅渠道来获取这些处理设备的理论基础和设计研发技术细节,而只能从一些公开的产品样本和现场使用性能描述来大致了解其研究动向和技术发展水平,加上决策信息的不对称等原因,致使国内市场CFU鱼龙混杂。

本团队自2005年开始在国内率先开始关注立式紧凑型气旋浮技术,首次在国内公开撰文对其出现背景、研发应用及发展前景进行了介绍。2007年,研制了具有自主知识产权的BIPTCFU-I型立式紧凑型气旋浮可视化样机,初步建立了中小处理量装置的理论设计体系;2009年,研制了BIPTCFU-II型立式紧凑型气旋浮可视化样机,完善了中小处理量装置的理论设计体系和测试评价手段 ── 包括主体设备工艺尺寸的分析设计和内部关键结构尺寸的计算流体动力学(CFD)数值模拟分析;2011年,研制开发了BIPTCFU-II-4型单级试验样机,成功进行了陆上油田现场试验;2012年,研制开发了BIPTCFU-III-4型两级工程样机,成功进行了海上油田现场试验;2014年以后,BIPTCFU-III-20型两级工程样机、2015年BIPTCFU-III-120型单级工程样机,成功进行了海上油田试验;2017年BIPTCFU-III-100型两级串联工业样机落地中国石油化工股份有限公司沧州分公司炼化污水处理场。

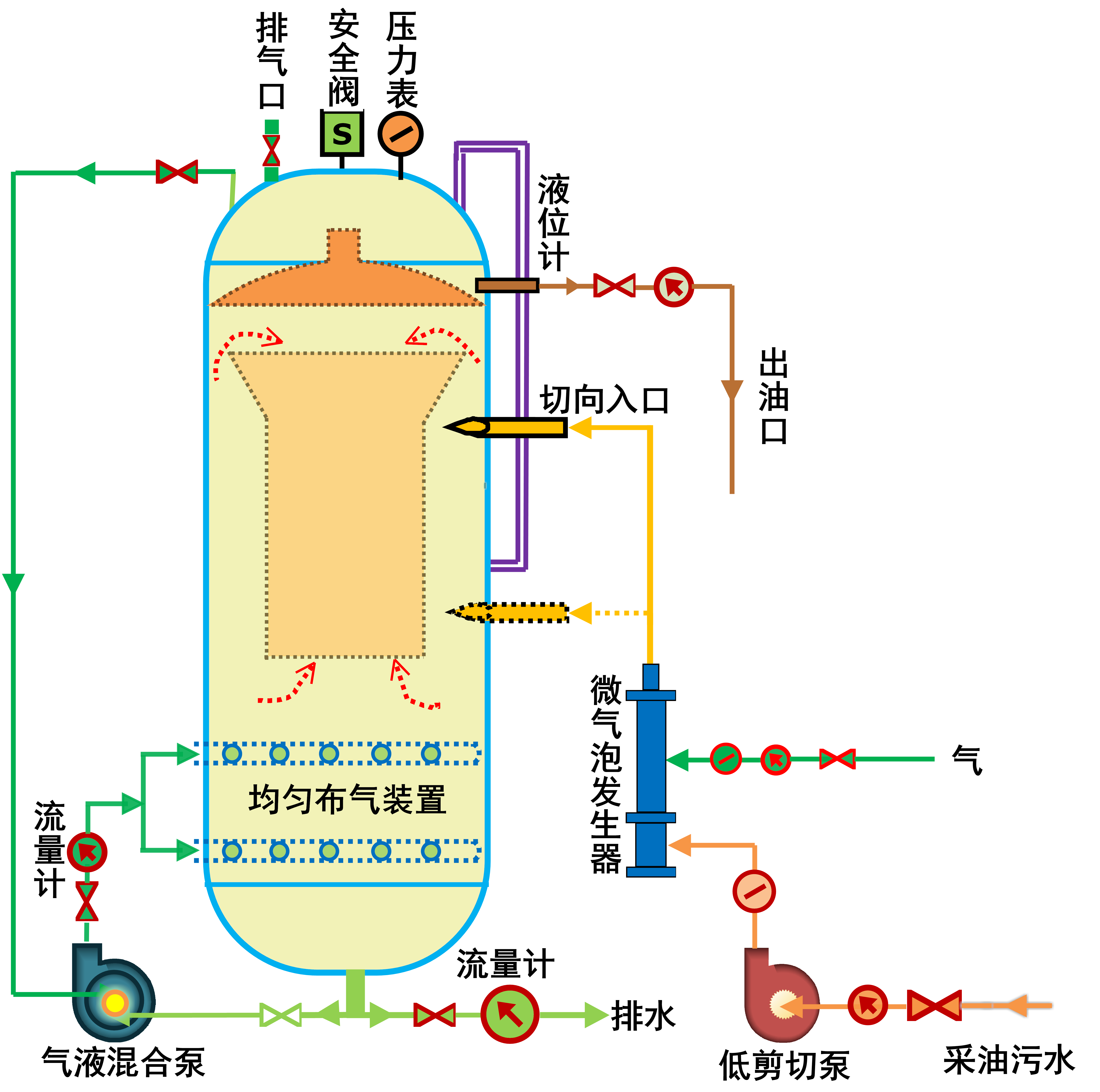

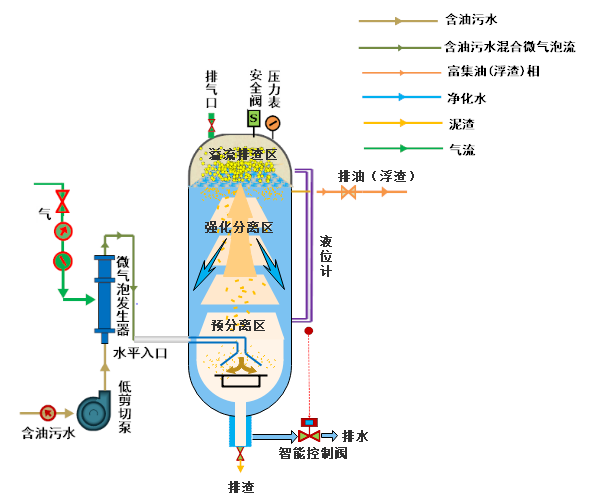

BIPTCFU系列气浮旋流一体化污水处理系统的工作原理大致如下:首先利用管式微气泡发生器,向待处理的污水中混入大量的微细气泡,然后从上部切向进入立式气旋浮罐,在中上部的分离区产生弱旋流。弱旋流一方面使得轻质的污染物颗粒和微细气泡向中心运移,另一方面促进了污染物颗粒与微细气泡之间的碰撞粘附,形成密度更小的气泡-污染物絮体,在重力和离心力的双重作用下絮体迅速上浮至水面,形成“一次气浮作用”。浮升到液面的气泡-污染物絮体可以自容器顶部靠压力排出,也可以采取重力自流排出;处理后的水从底部排出,部分处理后的水回流和顶部排出气体在气液混合泵中再次混合,带有大量微细气泡的回流水在容器下部均匀分布,起到“二次气浮作用”。工程实际应用中,可根据具体需要选择一个或多个立式气旋浮罐,组合形式可以为并联或串联,还可在入口污水中加注合适的微量絮凝剂或破乳剂,以进一步提高除污效率,从而达到污水处理系统的水质设计指标要求。其主要技术特点如下:①分离效率高,出水水质好,性能稳定,出水含油率可达10ppm以下;②适应范围宽广,能够较好地适应含重质油和微细悬浮颗粒的污水处理;③额定设计水力停留时间<5min(常规气浮处理技术的水力停留时间≥15min),相同处理量下的有效工作容积不足常规气浮处理技术的1>

BIPTCFU气浮旋流一体化污水处理系统工程样机先后在中石化中原油田采油五厂胡二污水处理站、中海油天津分公司秦皇岛(QHD)32-6油田“渤海世纪”号FPSO、中海油深圳分公司流花11-1(LH11-1)油田“南海胜利”号FPSO、中海油天津分公司锦州25-1(JZ25-1)油田CEP进行了现场试验,水力停留时间(2.5min)、除油率、出水口含油量等性能指标位居国内先进水平,工程样机的最大处理量已达160吨/小时。以BIPTCFU-III-4型两级串联工程样机2012年9-10月在中海油天津分公司秦皇岛32-6(QHD32-6)油田“渤海世纪”号FPSO上的现场试验为例,该油田的油为重质原油【比重0.9546(20℃)g/cm3、0.9386(50℃)g/cm3】。单级CFU在处理量保持为4.0吨/小时、无回流、不加药剂的最“保守”工况下连续运行,当入口污水含油量为1525-2018ppm时,出水含油量可降至90-210ppm,除油率为86.2%-95.5%。两级CFU串联,处理量为3.2吨/小时、无回流、不加药剂的最“保守”工况下连续运行,当入口污水含油浓度为1498-1793ppm时,第一级CFU出水含油量为230-546ppm,第二级CFU出水含油浓度为16-31ppm,总除油率为97.9%-99.1%。

(2)单罐双级紧凑型气旋浮

自2016年起,团队在BIPTCFU系列气浮旋流设备研究基础上,研发了BIPTDCFU型单罐双级气旋浮装置。在一个罐体内设置不同的分离空间“级数”,在不增加总分离所用水力停留时间提高油水分离效率,进一步提升气浮旋流设备的性能,降低钻采污水处理设备的占地和重量。BIPTDCFU型单罐双级气旋浮装置稳流筒安装在装置的中上部,与筒体罐壁构成的环形间隙形成了一级分离区。含油污水经过一级分离区的初步分离后,进入由导流叶片所形成的二次起旋区域。由于导流叶片具有一定的倾斜角,因此流体通过二次起旋区时重力势能转化为旋流运动的动能,使旋流强度再次提高。随后流体进入导流叶片下部的二级分离区,两级分离出的气泡油滴黏附体共同上浮至稳流筒内部区域,到达设备顶部富集后由油气出口管排出。经过两次除油后的清洁水向下流,并最终自罐底部排出。

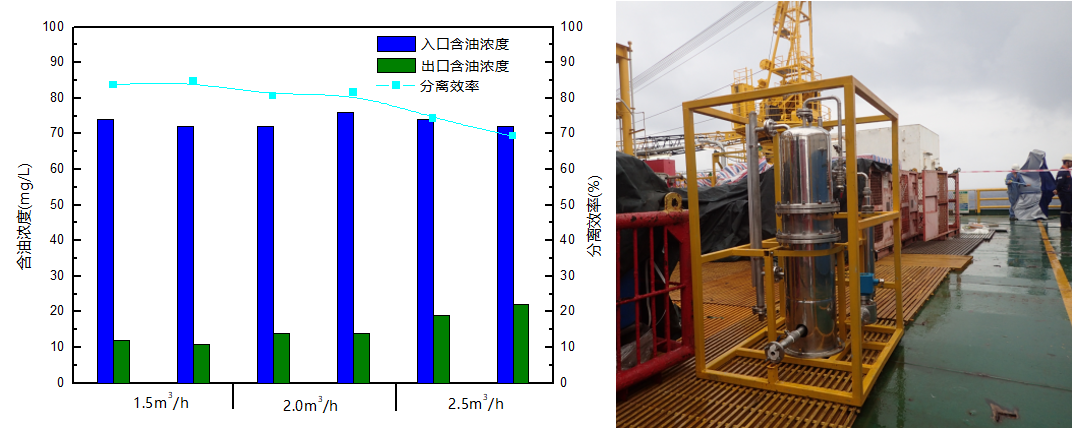

2018年,BIPTDCFU-1型单罐双级紧凑型气旋浮装置在文昌13-1/2油田奋进号FPSO进行现场试验,该油田的油为中质原油【比重0.78~0.83(20℃)g/cm3】,在处理量为1.5m3/h【设计处理量为1m3/h】、分流比为9%、气泡发生器注气比为2%工况条件下,除油效率可达83.6%。

(3)立管式气旋浮

针对胜利油田提出的气浮设备管式化要求,2017年本研究团队在立式气旋浮技术的基础上开发了立管式气旋浮装置。2019年在胜利油田进行的现场试验,原油比重0.94(20℃)g/cm3,一级出口含油浓度为90ppm左右时,二级出口含油浓度稳定在32ppm左右;二级出口含油浓度稳定在32ppm左右;两级串联立管式气旋浮装置具有较好的抗波动能力,除油效率稳定在96%左右。

2.立式紧凑型浅层气浮

为了实现立式气浮技术从跟跑、并跑到领跑的跨越,团队自2019年开始创新性地推出了紧凑型立式浅层气浮技术。立式紧凑型浅层气浮耦合了气浮分离和浅层沉降,进一步强化了油-水-固三相分离过程、提高了钻采污水除油、除悬效果。相较于常规紧凑型气浮技术,立式紧凑型浅层气浮技术在分离区域内存在表面水力负荷率极低的强化分离区,可以为油-水-固分离过程提供层流环境。

以提高单体设备处理效率、紧凑程度和稳定性为目标,团队通过结构设计研究、计算流体动力学(CFD)数值模拟分析、室内实验测试等环节,围绕立式浅层气浮技术开展了深入研究,验证了该技术的先进性和高效性。2020年,团队设计了处理量为20m3/h的立式紧凑型浅层气浮处理装置,在某公司的现场运行结果显示,当进水石油类和固体悬浮物浓度的平均值分别为47.3mg/L和119mg/L时,出水石油类和固体悬浮物浓度的平均值分别为17.9mg/L和37.6mg/L,平均去除率分别为62.1%和68.0%。

上述难处理含油污水的现场运行结果,为钻采污水高效处理提供了坚实支撑。目前团队正与中国石化和中国海油相关单位密切合作,分别针对陆上和海上油田采出水处理代表性场合进行工业放大应用,以进一步丰富完善立式浅层气浮技术的研究内涵。

3.低压损管式动态旋流分离技术

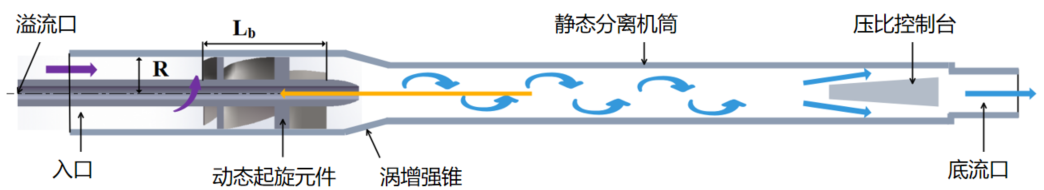

动态旋流分离利用起旋叶栅驱动来流形成旋流,高速旋转的流体在静止分离机筒内完成钻采污水的除油作业,在强离心力作用下密度较小的油相快速向中心汇聚,进而在极短的水力停留时间内完成油水分离。低压损管式动态旋流器研究的知名企业为美国Enviro Voraxial Technology(EVTN)公司,所研发的产品名为轴向涡流分离器(Voraxial),2004年在墨西哥湾海洋平台上对Voraxial 2000型分离器进行了两个月的液-液、液-固分离试验,2011年在墨西哥湾泄油事件中引人关注。2017年该技术出现在美国Schlumberger公司网站上,冠以Voraxial Impeller-Induced Cyclonics的名字列在水处理服务与产品目录之下,相应的产品更名为V-inline Separator。

本研究团队围绕缩短油水分离工艺流程、增加旋流分离能效的初衷,以离心泵与旋流分离耦合的理念提出了低压损管式动态旋流分离的概念。系统开展了低压损管式动态旋流分离技术的相关研究,自主提出了低剪切起旋方法、系统结构设计方案和橇装样机的布局方案。从结构来看,低压损管式动态旋流分离器是基于管式、高效动态旋流分离技术而研制的油水紧凑型分离设备;所用起旋器是基于离心泵叶片设计理论而专门设计的低压损起旋叶栅,工作时叶栅高速旋转,含钻采污水沿轴向进入分离器,在起旋器作用下形成旋流。旋流产生的强大离心力场(离心力加速度约1000g)使待分离混合液中的重相以一定的径向速度向外运移,轻相则向中心汇聚。在离心力和叶栅轴向推送的双重作用下,实现低压损甚至零压损的旋流分离器作业。研究分析结果表明,①低压损管式动态旋流分离器与“入口增压泵+静态水力旋流器”的组合相比,具有入口压力要求低、分离效率更高的优势;②与常规动态水力旋流器相比,具有起旋过程剪切应力低、运行更为平稳的优势;既可用于高含水采出液预分水,也可用于采油污水除油。

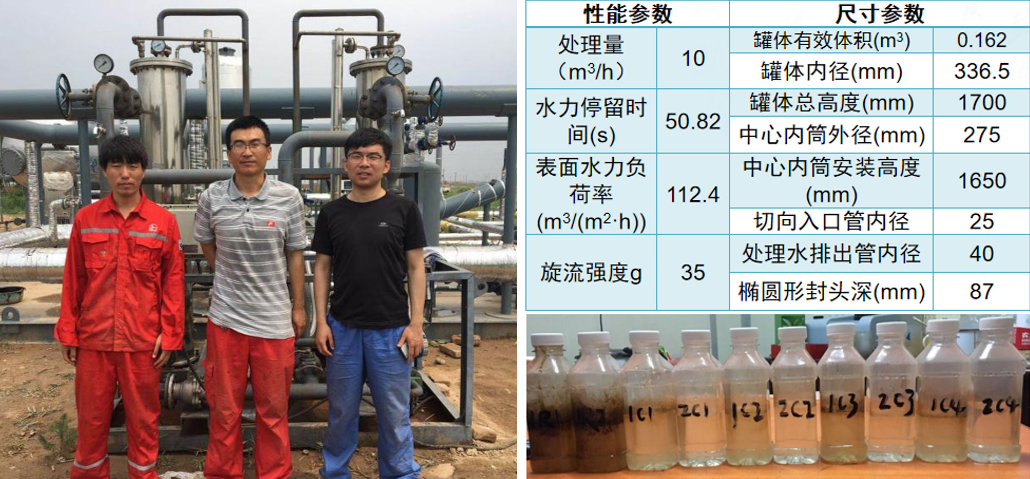

2012年2月,团队研发的BIPTTHD-I-4型低压损管式动态旋流分离器在中原油田79号计量站进行现场试验【密度为860kg/m3 (20℃)】,入口含油浓度2000 ~ 4000mg/L、流量1~7m3/h, 水出口含油浓度降低到400~800mg/L,平均分离效率83%。2013年3月,在中海油深圳分公司流花11-1 (LH11-1)油田南海胜利号FPSO上进行了现场试验,该油田的油为重质原油【密度为931.3kg/m3 (20℃)】。在最优工况下连续运行,当入口污水含油浓度为100~300mg/L时,出水含油浓度为16~30mg/L,平均含油浓度为19mg/L,平均除油率为83.6%。

2020年10月,所研制开发BIPTTHD-II-5型低压损管式动态旋流分离器在中海油绥中36-1油田的CEPK平台,对乳化严重、密度大于968kg/m3的重油聚驱采出水进行现场试验,在处理量7.1m3/h、转速850rpm运行工况下,加药剂、注气时,平均分离效率可达72%,论证了“加药+注气+旋流分离”工艺处理聚驱重油采出水的可行性。2021年10月,BIPTTHD-II-5型低压损管式动态旋流分离器在涠洲PUQB平台开展现场试验,利用来液含气提高分离效率,在油相密度880kg/m3、入口流量9m3/h、分流比10%条件下,当入口含油浓度为240mg/L时,出水口含油浓度平均值为30mg/L,平均分离效率83%(连续运行超过48h)。【现场水力旋流器入口含油浓度66mg/L,水出口含油浓度45mg/L左右。】

4.油气田酸性采出水吹脱改性

油气田酸性采出水吹脱改性是将载气通入被处理水体中,使之与水体充分接触,打破水体原有的气液相平衡,使水中的溶解气体和挥发性物质穿过气液界面,向气相转移而被脱除,以脱除污水中H2S与CO2。常规吹脱技术与设备存在气液两相接触面积有限、传质不完全等不足,致使占地面积大、反应时间长。为克服常规吹脱法存在的缺点,降低气泡粒径来增大气液两相接触面积,是提高酸性气体脱除速率的最有效方法。

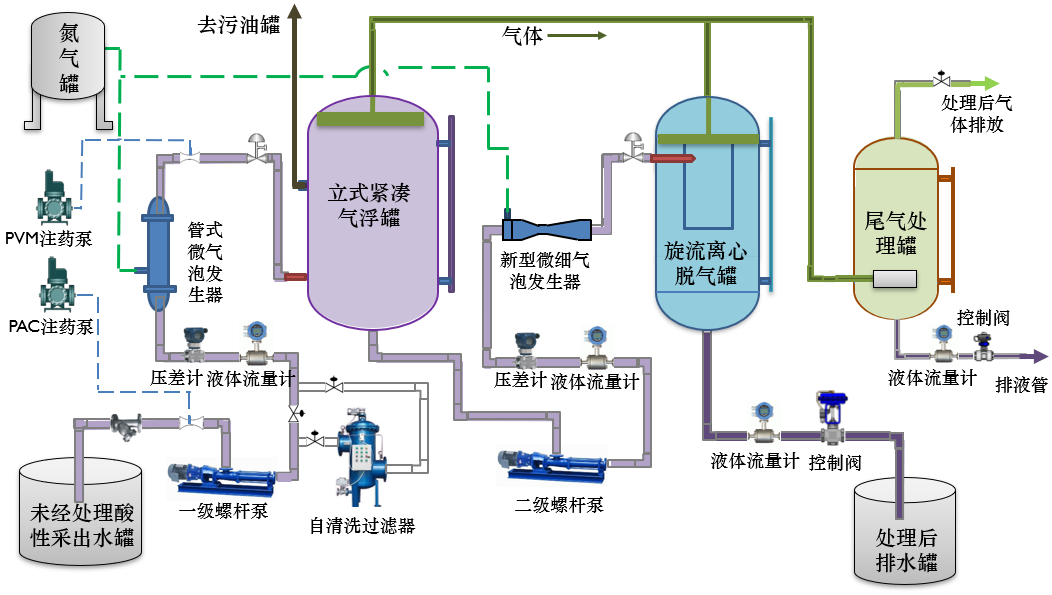

本团队自2019年开始,在所研发微细气泡发生器和紧凑型立式气浮的基础上,结合系统深入的室内实验研究,创新性地推出了微细气泡浮选除油和吹脱改性处理工艺流程,已经获得国家发明专利授权。该流程包括除油预处理、改性处理以及尾气吸收处理三个部分。工程应用中以空气作为气源,在吹脱去除水中酸性气体的同时,进行水中的Fe2+、S2-等有害组分的氧化反应。未经处理的含油酸性采出水由一级螺杆泵增压后进入管式微细气泡发生器,带压空气与含油酸性水混合生成微细气泡,气液两相流经切向进入立式浅层气浮罐并进行油水分离与一次吹脱改性处理,经除油预处理后的酸性采出水由气浮罐底部出口排出,在二级螺杆泵的增压作用下进入管式微细气泡发生器,与带压空气混合形成微细气泡,并在管式微细气泡发生器与管路内进行气液两相混合分散与强化吹脱,随后混有大量微细气泡的酸性采出水经切向进口进入旋流离心脱气罐进行气液分离;立式浅层气浮罐分离出来的油相排入污油罐;旋流离心脱气罐与立式浅层气浮罐分离出来的气体进入尾气吸收罐,实现尾气处理。经室内实验证明,所设计的酸性采出水吹脱除油工艺,CO2脱除效率可以达到80%,除油效率可高达90%。

5.科研立项及工程应用

自2007年以来,本研究团队在中国石化、中国海油、国家自然科学基金、北京市教育委员会等方面的支持下,陆续围绕气泡与分散相油滴的碰撞粘附、紧凑型气旋浮主体设备工艺尺寸的分析设计、内部关键结构尺寸的计算流体动力学(CFD)数值模拟分析、基于CFD-PBM和GA-BP算法的结构优化设计结构等开展了系列研究工作,具备产品化和系列化设计能力。自主研发了高效紧凑管式微细气泡发生器,并建立了微细气泡特性在线测试评价方法。在低压损管式动态旋流分离器方面,不仅构建了低剪切起旋模型,而且借助理论解析分析和CFD数值模拟等手段,建立较为完整的设计体系,具备产品化和系列化设计能力。此外需要强调的是,除了钻采污水外,上述技术还可直接推广应用于油田采出液预分水、油罐清洗水/油轮压载水/油品罐区切水处理等场合。

| 项目名称 | 时间 | 项目类型 |

| 油田采出水旋流气浮一体化除油技术研究 | 2010年1月~2011年6月 | 中石化中原石油勘探局勘察设计研究院2010年度技术开发(合作)项目 |

| 新型原油和生产水高效处理技术研究—气浮旋流一体化水处理技术研究 | 2010年12月~ 2012年11月 | 中海石油(中国)有限公司科研项目 |

| 海上油田采出水处理用旋流气浮一体化技术的机理与特性研究 | 2011年1月1日~2013年12月31日 | 国家自然科学基金面上项目 |

| 圆柱-圆锥组合旋流气浮一体化除油设备 | 2013年1月~2014年06月 | 北京市教育委员会科技成果转化和产业化项目 |

| 气浮旋流一体化水处理技术现场应用放大实验研究 | 2013年08月~2015年06月 | 中海石油(中国)有限公司科研项目 |

| 单罐双级紧凑型气旋浮污水除油技术基础性研究 | 2017年02月~2018年02月 | 中海油能源发展股份有限公司安全环保分公司项目 |

| 面向海上聚驱采出水的油滴-微泡团聚机理及其协同动态旋流预除油特性研究 | 2021年1月~2024年12月 | 国家自然科学基金企业创新发展联合基金重点支持项目 |

| 聚驱采出水旋流电气浮处理关键技术研究 | 2021年01月~2023年12月 | 北京市教委科技发展计划面上项目 |

| 油水快速分离净化达标一体化工艺装备研制 | 2022年01月~2024年12月 | 中国石油化工股份有限公司科研项目 |

| 管式动态涡流分离器试制与高效净化构件测试加工 | 2022年10月 ~ 2025年12月 | 中海石油(中国)有限公司北京研究中心科研项目 |

| 我们发表的文章及申请的专利 | |

| 1 | 王波,陈家庆,翟战膑. EPCON紧凑型气浮装置及其在采油废水处理中的应用[J]. 北京石油化工学院学报, 2007, 15(3): 47-51. |

| 2 | 王波, 陈家庆, 梁存珍, 桑义敏. 含油废水气浮旋流组合处理技术浅析[J]. 工业水处理, 2008, 28(4): 87-92. |

| 3 | 陈家庆,王波. 含油废水处理用紧凑型旋流气浮分离设备[P]. 中华人民共和国国家知识产权局,ZL200710187494.9,2007年11月28日申请;2011年11月09日授权公告,CN101445279B. |

| 4 | 陈家庆, 韩旭, 梁存珍, 等. 海上油田含油污水旋流气浮一体化处理设备及其应用[J]. 环境工程学报,2012, 6(1): 87-93. |

| 5 | 韩旭, 陈家庆, 李锐锋, 等. 含油污水处理用旋流气浮一体化设备的CFD数值模拟[J]. 环境工程学报,2012, 6(4): 1087-1092. |

| 6 | 俞接成, 陈家庆, 王春升, 等. 紧凑型气浮装置油水预分离区结构选型的数值研究[J]. 过程工程学报, 2012, 12(5): 742-747. |

| 7 | 陈家庆,王春升,尚超,等. 含油污水处理用旋流气浮分离装置[P]. 中华人民共和国国家知识产权局,ZL201110314999.3,2011年10月17日申请;2013年04月24日授权公告,CN102417212B. |

| 8 | 韩严和, 陈家庆, 桑义敏, 等. 旋流气浮中气泡-颗粒碰撞效率因素影响分析[J]. 过程工程学报, 2013, 13(2): 186-190. |

| 9 | 韩严和, 陈家庆, 阮修莉, 等. 旋流气浮工艺接触区气泡-颗粒碰撞理论研究[J]. 中国环境科学, 2013, 33(5):827-831. |

| 10 | 陈家庆, 蔡小垒, 尚超, 等. 旋流气浮一体化技术在低含油污水处理中的应用[J]. 石油机械, 2013, 41(9): 62-66. |

| 11 | 桑义敏, 陈家庆, 韩严和, 刘美丽. 气浮工艺中气泡-颗粒碰撞效率和理论计算模型研究[J]. 工业水处理, 2014, 34(2): 5-10. |

| 12 | 陈涛涛, 邵天泽, 陈家庆, 孟迪. 紧凑型旋流气浮一体化技术的国产化研究进展与主体结构浅析[J]. 北京石油化工学院学报, 2014, 22(2): 59-66. |

| 13 | 蔡小垒, 王春升, 陈家庆, 等. BIPTCFU-Ⅲ型旋流气浮一体化采出水处理样机及其在秦皇岛32-6油田的试验分析[J]. 中国海上油气, 2014, 26(6): 80-85. |

| 14 | Yipeng Ji,Jiaqing Chen,Xiangdong Jiao, et al. Theoretical Modeling and Numerical Simulation of Axial-Vortex Separation Technology Used for Oily Water Treatment[J]. Separation Science and Technology, 2015, 50(12):1870-1881. |

| 15 | 尚超, 王春升, 郑晓鹏, 等. 海上生产水处理用紧凑型气浮技术研究[J]. 工业水处理, 2015, 35(4): 81-84. |

| 16 | 孔祥功, 陈家庆, 姬宜朋, 等. 大处理量紧凑型气浮装置的数值模拟[J]. 化工进展, 2016, 35(3): 733-740. |

| 17 | 姬宜朋, 陈家庆, 蔡小磊, 等. BIPTVAS-II型轴向涡流分离器工程样机及其在流花11-1油田的现场试验[J]. 中国海上油气,2016,28(01):133-138. |

| 18 | Xiaolei Cai, Jiaqing Chen, Meili Liu, et al. Numerical studies on dynamic characteristics of oil-water separation in loop flotation column using a population balance model[J]. Separation and Purification Technology, 2017, 176: 134-144. |

| 19 | Xiaolei Cai, Jiaqing Chen, Meili Liu, et al. CFD simulation of oil-water separation characteristics in a Compact Flotation Unit by Population Balance Modeling[J]. Journal of Dispersion Science and Technology, 2017, 38(10): 1435-1447. |

| 20 | 姬宜朋, 陈家庆, 蔡小垒, 等. 基于神经网络的涡发生器设计与试验研究[J]. 石油机械,2017, 45(3): 75-84. |

| 21 | 姬宜朋, 陈家庆, 李巍, 等. 基于单罐双级旋流气浮装置进行含油污水处理的装置和方法[P]. 中华人民共和国国家知识产权局,ZL201610169648.0,2016年03月23日申请;2018年11月02日授权公告,CN105621517B. |

| 22 | 丁国栋, 陈家庆, 蔡小垒, 等. 立式气旋浮装置处理油田采出水的现场实验与应用改进措施[J]. 石油学报(石油化工), 2022, 38(6): 1493-1505. |

| 23 | 蔡小垒, 陈家庆, 刘英凡, 等. 二次旋流强化型气旋浮技术的分离特性[J]. 环境工程学报, 2020,14(05): 1234-1244. |

| 24 | 姬宜朋, 陈家庆, 蔡小垒, 尚超. 一种基于轴向涡流技术进行含油污水预分离的设备和方法[P]. 中华人民共和国国家知识产权局,ZL201810597056.8,2018年06月11日申请;2021年03月16日授权公告,CN108862466B. |

| 25 | Xiaolei Cai, Jiaqing Chen, Yipeng Ji, et al. Structural optimization and performance prediction of a compact flotation unit using GA-BP neural network together with Computational Fluid Dynamics simulation[J]. Environmental Engineering Science, 2019, 36(9): 1185-1198. |

| 26 | 陈家庆,关顺,丁国栋,蔡小垒,逯建秋,姬宜朋. 油田酸性采出水的集成处理工艺系统[P]. 中华人民共和国国家知识产权局,ZL202111389304.8,2021年11月23日申请;2022年02月25日授权公告,CN113816457B. |

| 供拓展阅读的国内外相关文献及专利 | |

| 1 | 施书定, 欧阳雄, 杨天笑, 陈峰. CFU在海上油田水处理中的技术创新和应用[J]. 工业水处理, 2013, 33(8): 90-92. |

| 2 | 李跃喜, 熊友明. 紧凑型气浮装置在海上FPSO生产水处理中的应用[J]. 油气田地面工程, 2017, 36(3): 45-47. |

| 3 | Rulyov N N. “Turbulent microflotation: theory and experiment” [J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2001, 192, 73-91. |

| 4 | D. Surace, P. Broccia, Y. Salemi, and M. Iovane. Installation of a Produced Water Treatment System on Raml Field (Western Desert), Egypt[C]. SPE 135725, presentation at the SPE Annual Technical Conference and Exhibition held in Florence, Italy, 19–22 September 2010. |

| 5 | Hannisdal A, Westra R, Akdim M R, Bymaster A, Teng D T. “Compact separation technologies and their applicability for subsea field development in deep water” [C]. In the Offshore Technology Conference, Houston, Texas, USA, 30 April-3 May, 2012. |

| 6 | Mike Bhatnagar, Carl Johan Sverdrup. Advances in Compact Flotation Units (CFUs) for Produced Water Treatment[C]. OTC-24679-MS, presentation at the Offshore Technology Conference Asia held in Kuala Lumpur, Malaysia, 25–28 March 2014. |

| 7 | G. D. Ariaratnam and N. J. Roth. Produced Water Management – The Challenges Faced[C]. OTC-26402-MS, presentation at the Offshore Technology Conference Asia held in Kuala Lumpur, Malaysia, 22–25 March 2016. |

| 8 | Catherine Manion, Sheldon McCrackin, Mahendra Joshi, Paul Wang, Subrata Pal. Smart Fluid Processing at Reduced Footprint – Separation Redefined[C]. SPE-191620-MS, prepared for presentation at the 2018 SPE Annual Technical Conference and Exhibition held in Dallas, Texas, 24-26 September 2018. |

| 9 | Dudek M, Øye G. “Microfluidic study on the attachment of crude oil droplets to gas bubbles” [J]. Energy Fuels, 2018, 32, 10513-10521. |

| 10 | Chiara Galletti, Andrea Rum, Veronica Turchi, Cristiano Nicolella. Numerical analysis of flow field and particle motion in a dynamic cyclonic selector[J]. Advanced Powder Technology 2020 (31): 1264–1273. |