地下油气藏中的石油是极其复杂的混合物。在成分上以烃类为主,含有数量不等的非烃类化合物及多种微量元素;在相态上以液态为主,溶有大量烃类气体及少量非烃类气体,并溶有数量不等的烃类和非烃类固态物质。与此相对应,油井产出物中往往含有原油、凝析油、天然气(包括自由气、溶解气、凝析蒸气)、水、杂质和外来物质(如驱油剂)。油气集输就是把各分散油井的油井产出物集中起来,经过必要的处理、初加工,得到合格油和天然气的工艺全过程,主要包括油气计量、集油、集气、油-气-水两相或三相分离、原油脱水、原油稳定、原油储存、天然气处理(水、硫、碳等)、天然气凝液回收、凝液储存、采出水及其他脱出物处理等工艺。

油-气-水的多相分离总体上可以分为平衡分离和机械分离两大类。根据相平衡原理,组成一定的油井产出物,在某一压力和温度下,就有确定的气、液相组成和数量。压力、温度改变时,气、液相组成和数量也随之改变,这就是平衡分离。平衡分离是自发过程,贯穿于油气井开采的全过程。把集输管路压力、温度下,自发形成并交叉存在的气液两相,人为设法分离成单一相态液体和气体的过程,称为机械分离。机械分离常在分离器内进行,是油气田使用最多、最重要的设备之一。分离器的种类有很多,按功能可以分为计量分离器、生产分离器、段塞流捕集器等,按所分离物料的相态可分为油气两相分离器、油气水三相分离器,按外形可分为卧式、立式、球形分离器等。

油-气-水的多相分离过程可以在一个设备中进行,也可以采用多级分离工艺先后在几个不同的设备中进行。具体的分离工艺与油井产出物的组分、压力、温度有关,当油井产出物的含气量(气液比)或压力较高时,宜采用多级分离工艺,此时“气液分离”往往首当其冲,相应的设备就是气液分离器。

气液分离器按照工作原理可以分为重力式、离心式、过滤式、混合式等,按照结构形式可以分为立式气液分离器、卧式气液分离器以及管式气液分离器(Inline Separator),按照处理混合物的气液比可分为脱液型分离器(体积气>10%,DeLiquidiser)、相分离型分离器(体积含气20%~95%,PhaseSplitter)和脱气型分离器(体积含气<60%,degasser)。此外,气液分离器还包括:①用于从高气液比流体中分离夹带油滴的涤气器(scrubber);②用于从高压降为低压时,分离液体及其释放气体的闪蒸罐(flash tank="">

由于管式气液分离器和离心式气液分离器具有设计原则简单、便于模块化、分离效率高等优势,在旧油气田改造、陆上边际油气田(含断块小油气田)开发、海上油气田尤其是深水油气田开发等方面得到了越来越广泛的关注和认可,这也是本研究团队近期和未来关注的重点。

1.惯性碰撞气液分离器

利用气体和液体密度不同,当气液混合物在流动过程中遇到丝网或、折流板或挡板时,由于气液微元动量以及惯性的不同,碰撞之后反射的情况不同,气体分子较小且容易改变原来的方向,而液体则在阻挡物上聚结并沉降,从而使气液两相分开。这种原理的分离器可以作为一个设备也可以作为一个内构件使用,并广泛应用于三相分离器入口以及天然气处理流程中。

惯性碰撞分离原理示意图

2.重力式气液分离器

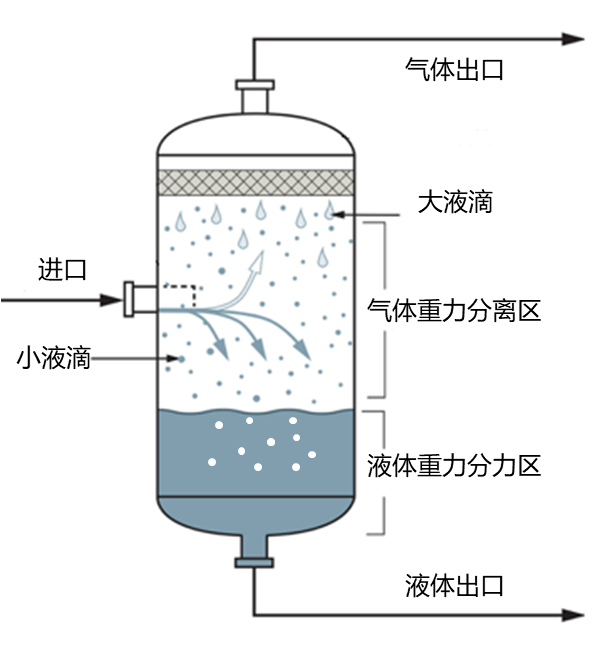

重力式分离器一般分为立式和卧式两种,也是利用气体和液体密度不同、所受的重力不同进行气液分离。以下图所示的立式重力分离器为例进行介绍,当气液混合物进入分离器后,液体所受重力较大,向下运动,气体相对较轻,在压力作用下向上运动。气体在向上的运动过程中,小液滴发生碰撞以及重力作用向下运动进入液体聚集区,实现气液两相分离。相反的运动方向使气液初步分离,在底部的液体聚集区,由于气泡较轻,会在液体的浮力作用下向上浮出液面进入气相空间。

重力分离原理示意图

3.离心式气液分离器

离心式气液分离器是借助旋流产生的离心力,并利用气液两相密度差进行分离的一种设备。产生离心力的方式有很多,如切向入口、静态叶片(Static swirl element)、动态叶片(Dynamic vane)等。静态叶片形成旋流的方式相比于动态叶片而言,不需要额外的能量供应;对比切向入口方式而言,在很低的入口压力下即可形成旋流,而且在形成旋流的过程中也不存在因流体碰撞造成大量能量损失的问题。静态叶片一般采用轴流式入口(简称轴向入口),目前也有采用混合流入口结构。

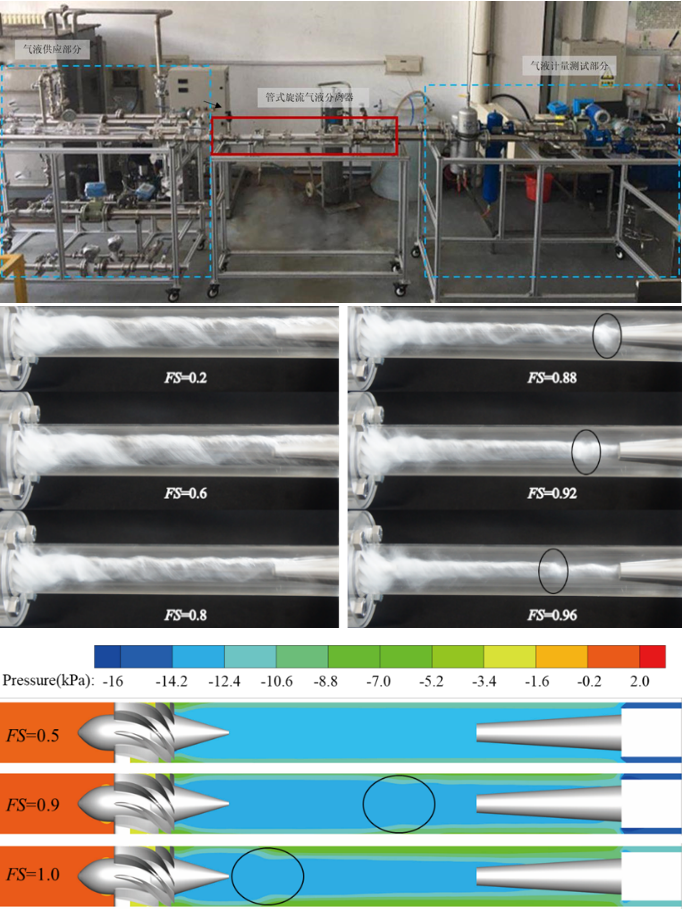

(1)相分离型管式气液分离器

团队自主研制开发的相分离型管式气液分离器适合于来流含气量波动较大的工况场合,主要由入口、带导流叶片的静态起旋元件、分离段、静态消旋叶片、气相出口和液相出口等组成。气液混合物从左端进入管式旋流气液分离器水平分离段后,在静态起旋元件上导流叶片的引流作用下,流体流向发生偏转并产生离心力。在离心力作用下,较轻的气相向分离器中心迁移形成气核,较重的液相则向分离器内壁迁移形成液层;随后中心处的气核和边壁处的液层经过气相出口和液相出口离开管式旋流气液分离器水平段主体,从而实现气液混合物的分离。

搭建了研究管式旋流气液分离器内部气液形态的可视化实验系统。在实验室内搭建了包含物料供应系统、气液分离计量系统以及数据采集系统的分离性能测试系统。选取气相分离效率、液相分离效率、气相出口含液率、液相出口含气率以及压降作为管式旋流气液分离器工作性能的评价指标。

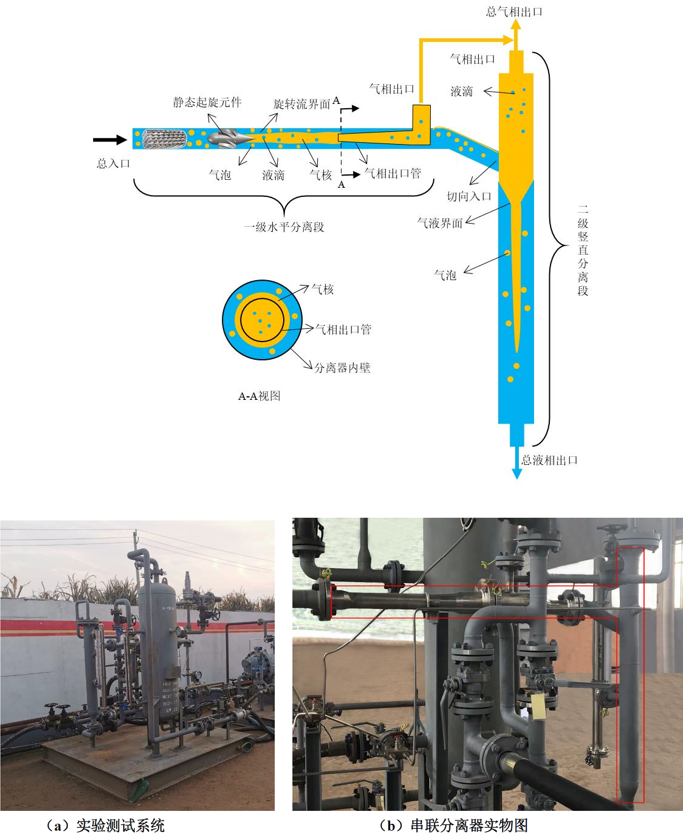

(2)管式组合气液分离器

结合水平式旋流分离器和竖直式旋流分离器各自的优点,采用强旋流-弱旋流的串联方式,团队设计了一种能够适应入口含气率大范围变化的管式组合气液分离器。水平分离段中,气液两相混合物在静态起旋元件后形成气相和液相分离所需的旋转流,在离心力作用下,较轻的气相向分离器中心迁移形成气核,较重的液相则向分离器内壁迁移形成液层(膜)。随后,中心处的气核从水平段的气相出口管流出,边壁处夹带少量气相的液层从水平分离段液相出口管进入竖直分离段进一步分离。竖直分离段中,在离心力和重力的共同作用下,气相从竖直段上部出口流出,液相则从下部出口流出,实现气液两相分离。管式组合气液分离器能够实现入口含气率大范围变化工况条件下的稳定高效气液分离,克服了传统管式气液分离器工作适应性差的缺点,同时具备管式设备体积小的特点。在充分的理论基础研究和室内性能测试研究基础上,在华北油田进行了工程样机的现场实验测试,验证了其优异的分离性能和对大范围工况变化的适应性。

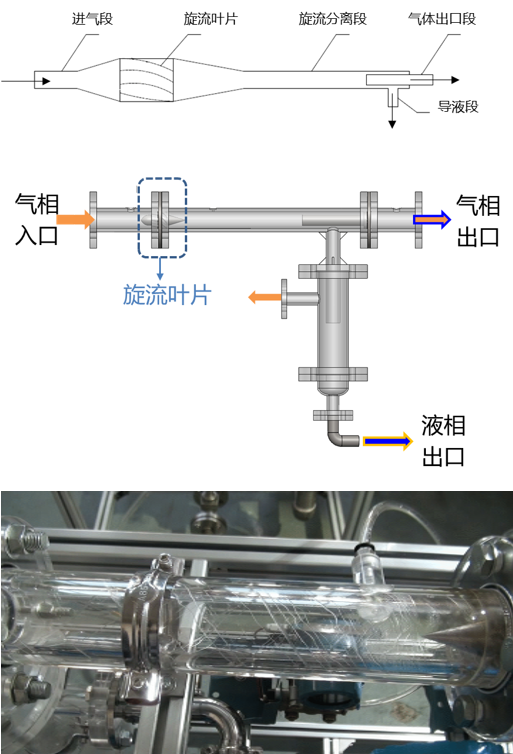

(3)高效管式脱液器

团队自主研制开发的高效管式脱液器是一种基于离心分离、适合处理高含气(体积含气>95%)气液混合物来流的管式气液分离器,主要应用于脱除气流中夹带的微量液滴。气液混合物进入高效管式脱液器后,在旋流叶片的作用下,较重的液滴在离心力作用下向分离器内壁面迁移,并在壁面形成液膜,液膜在导液段排出,实现气流中微量液滴的脱除。经过多年的理论和实验研究探索工作,团队目前已经研发了两代管式气液分离器,第一代管式气液分离器的起旋元件采用等流动截面设计,第二代管式气液分离器采用等管径的翼型起旋元件。气量对管式气液分离器的分离性能影响显著,本团队研发设计的管式气液分离器在设计气体流量范围内,气液分离效率大于97.5%,最优工况下分离效率接近99.98%。不仅可用于天然气、煤层气、页岩气等工业气体的脱液净化,也可与管式气液雾化混合接触吸收器串联组成更加紧凑的管式气体吸收净化处理设备。

4.相关仪器设备

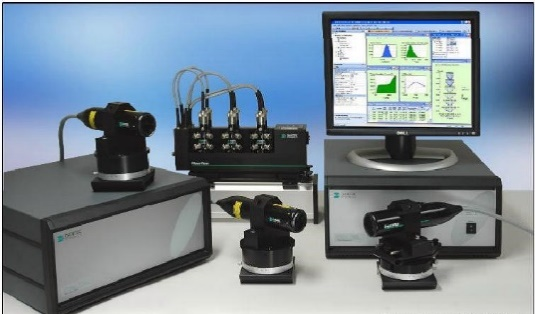

在气液分离相关研究中,最重要的就是研究一定气泡粒径分布下需要的最优旋流强度,尽管可以通过计算流体动力学(CFD)数值模拟手段进行研究,但是更准确、更直接、更可信的研究手段是基于实验测量。团队拥有的高速摄影仪可以直接捕捉到气泡或液滴在旋流场中的产生、运动、聚并、破碎和分离等过程;拥有四款进口激光粒度仪,完全满足对气泡分布的测量;德国PALSA公司的WELAS Aerosol Spectrometer可以测量液滴的数量以及粒度分布;粒子动分析仪(PDA)可以对旋流场进行测量。

| 仪器名称 | 型号 | 产地 | 图片 |

| 马尔文喷雾粒度仪 | Spraytec | 英国 |  |

| 粒子动态分析仪(PDA) | DANTEC DYNAMICS | 丹麦 |  |

| 马尔文激光粒度仪 | Mastersizer 3000 | 英国 |  |

| 麦克奇激光粒度仪 | S3500 | 美国 |  |

| 岛津激光粒度仪 | SALD-2300 | 日本 |  |

| 马尔文激光粒度仪 | Mastersizer 2000 | 英国 |  |

| 高速摄影仪 | Motion ProY3 | 美国 |  |

| WELAS Aerosol Spectrometer | PALSA promo digital 3000H | 德国 |  |

5.科研项目及工程应用

自2013年以来,团队持续开展了高效气液分离技术方面的研究工作。先后承担了国家科技重大专项课题子课题“高效原油处理技术”、中国石化集团科技部项目天然气脱水方面的项目等,开展了工程样机的现场性能测试研究,使高效气液分离技术从理论研究走向实际应用。

| 项目名称 | 时间 | 项目类型 |

| 紧凑高效管式天然气脱水处理技术及装置研究 | 2022.01-2024.12 | 中国石油化工股份有限公司科研项目(项目编号:322040) |

| 小型管式脱水器性能仿真与实验分析 | 2021.01-2021.12 | 中石化石油勘探开发研究院横向项目(项目编号:21-FW1907-0012) |

| 基于液滴微界面强化选择性吸收的管式天然气脱硫技术研究 | 2022.01-2024.12 | 北京市教委科技计划一般项目(项目编号:KM202210017009) |

| 高效紧凑油气水三相重力油水分离器的关键技术研究 | 2012.01~2015.12 | 北京市教委科技发展计划项目 |

| 高效原油处理技术研究 | 2017.01~2020.06 | 国家科技重大专项课题子课题 (子课题编号:2017ZX05032-005-002) |

| 我们发表的文章及申请的专利 | |

| 1 | Qiang-qiang Wang, Jia-qing Chen, Chun-sheng Wang, et al. Design and Performance Study of a Two-Stage Inline Gas-Liquid Cyclone Separator with Large Range of Inlet Gas Volume Fraction [J]. Journal of Petroleum Science and Engineering. 2023, 220: 111218. |

| 2 | Qiang-qiang Wang, Jia-qing Chen, Chun-sheng Wang, et al. Optimum Design of Inline Gas-liquid Cyclone Separator for Wide Range of Inlet Gas Volume Fractions[J]. Separation Science and Technology. 2022,45(22): 1-14. |

| 3 | 苏民德, 俞接成, 陈家庆. 内联式脱液器的设计及其数值模拟[J]. 石油机械, 2015, 43(2): 49-54. |

| 4 | 卫德强, 俞接成, 陈家庆, 等. 内联式脱液器分离性能的实验研究[J]. 过程工程学报, 2016, 16(1): 120-124. |

| 5 | 熊思, 陈家庆, 石熠, 沈玮玮. 天然气脱水脱烃用SM系列分离器的研究与应用[J]. 石油与天然气化工, 2015, 44(3): 6-13. |

| 6 | 石熠, 陈家庆, 熊思, 等. 海洋油气开发用内联脱液器的研究与应用[J]. 过滤与分离, 2014, 24(1):1-6. |

| 7 | 卫德强, 俞接成, 陈家庆. 结构参数对内联式脱液器分离性能的影响[J]. 科学技术与工程, 2016, 17(17): 86-92. |

| 8 | 陈家庆,王强强,张明,等. 一种适应入口含气率大范围变化的双级管式气液分离器[P]. 中华人民共和国国家知识产权局,ZL202210483236.X,2022年05月06日申请;2022年07月22日授权公告,CN114570120B. |

| 9 | 陈家庆,王强强,张明,等. 一种多级多段分离作用协同集成的管式气液分离器[P]. 中华人民共和国国家知识产权局,ZL202210483216.2,2022年05月06日申请;2022年07月26日授权公告,CN114570118B. |

| 10 | 孔令真,陈家庆,孙欢,刘美丽,王强强,杨寒月. 一种管式气液雾化混合器混合性能测试装置及方法[P]. 中华人民共和国国家知识产权局,ZL202110323884.4,2021年03月26日申请;2022年11月04日公开,CN113074974B. |

| 11 | 孔令真,陈家庆,兰天,孙欢. 一种高效紧凑型天然气甘醇脱水系统及方法[P]. 中华人民共和国国家知识产权局,ZL202010279907.1,2021年04月10日申请;2022年02月11日授权公告,CN111454758B. |

| 供拓展阅读的国内外相关文献及专利 | |

| 1 | Swanborn R A. A new approach to the design of gas-liquid separators for the oil industry[D]. Technische Universiteit Delft, 1988. |

| 2 | R. W. Westra, R. A. Barker. Optimising Upstream Separation Facilities by Retrofitting Existing Separators and Using Inline Separation[C] //Society of Petroleum Engineers, SPE Asia Pacific Oil & Gas Conference and Exhibition, Australia, 2016, 25-27. |

| 3 | Woo N, Kim H, Han S, et al. The Design Optimization of Subsea Separator for Gas-liquid mixed flow in Subsea Oil-well[J]. Asia-pacific Journal of Modeling and Simulation for Mechanical System Design and Analysis, 2016, 1(1): 35-40. |

| 4 | Yang F, Liu A, Guo X. Numerical Simulation on the Performance of Axial Vane Type Gas-Liquid Separator with Different Guide Vane Structure[J]. International Journal of Fluid Machinery & Systems, 2017, 10. |

| 5 | Yin J, Qian Y, Ma Y, et al. Experimental study on the bubble trajectory in an axial gas-liquid separator applied for tritium removal for molten salt reactors[J]. Nuclear Engineering and Design,2017, 133–140. |

| 6 | Niknam P H, Mortaheb H R, Mokhtarani B. Optimization of dehydration process to improve stability and efficiency of supersonic separation[J]. Journal of Natural Gas Science and Engineering, 2017. |

| 7 | Cai B, Wang J, Sun L, et al. Experimental study and numerical optimization on a vane-type separator for bubble separation in TMSR[J]. Progress in Nuclear Energy, 2014, 74:1-13. |