在十多年的建设发展过程中,团队坚持聚焦国家可持续发展战略下节能环保高精尖产业的发展需求,积极围绕石油天然气集输与净化处理、油气水排放污染控制、环保设备设计开发、过程强化技术与设备、传质与分离过程分析测试、市政水质工程与污泥脱水干化等开展特色鲜明的应用基础研究、技术创新和产品开发工作。

截止目前,团队已经成功自主研制开发了高频/高压脉冲方波交流电源、电场强化三相分离器、紧凑型静电聚结预分离器、紧凑型气旋浮装置(CFU)、紧凑型立式浅层气浮装置、微细气泡发生器、轴向入口水力旋流器、大气液比管式气液分离器、管式气体脱液器、管式可调液液混合阀、管式电絮凝器等高新技术产品,相当一部分产品都在油田或石化企业进行了工业级的现场应用试验,部分技术已经得到了工程应用。

团队以上述高新技术产品为核心,辅助配套以国内市场上的常规成熟单元处理技术与设备,目前已经形成了针对油气集输原油处理、油田采出水处理、炼厂原油电脱盐、炼油化工污水处理几大系列、十多种完整的处理工艺流程组合,能够针对客户面临的上述具体工程问题以及具有类似特点的具体工程问题,提供技术咨询、设计指导、关键设备配套供应以及项目承包等服务。

期待以工程应用为导向,共同促进相关高新技术的发展进步和完善提升,共同助力企业实现降本增效,共同推动节能环保产业的健康可持续发展。

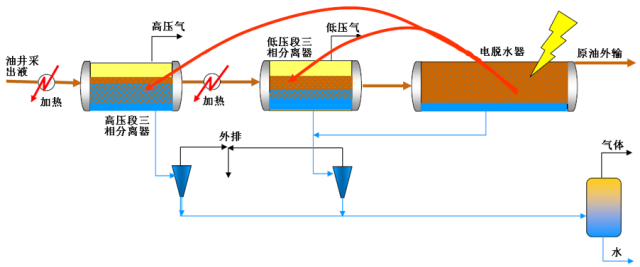

1.油井采出液原油集输处理技术

(1)海上油田

当海上油田所开采原油的密度和粘度都比较大时,目前大多采用“自由水分离器→热化学分离器→电脱水器”的三级处理工艺流程,停留时间为一级10~15min、二级25min左右、电脱水器40~50min。当原油为轻质油时一般采用“自由水分离器→热化学分离器或电脱水器”的两级处理工艺流程。上述两种工艺流程存在的问题包括:①一级自由水分离器重力沉降脱水效率低,水力停留时间长,尤其是处理高含水复杂油井采出液时,设备尺寸重量更大、加药量更高;②热化学分离器和电脱水器的加热负荷大。

◆解决方案:对一级自由水分离器或二级热化学分离器进行改装,在其内增加电场协同破乳作用,具体技术方案可参见本网站“油气集输→电场脱水”下“团队工作”的相关描述;此外,还可以连同在役电脱水器配套使用的工频/高压交流电源在内,将电源全部改为使用高频/高压脉冲方波交流电源,就能够起到降低加热温度和减少破乳剂用量的作用。

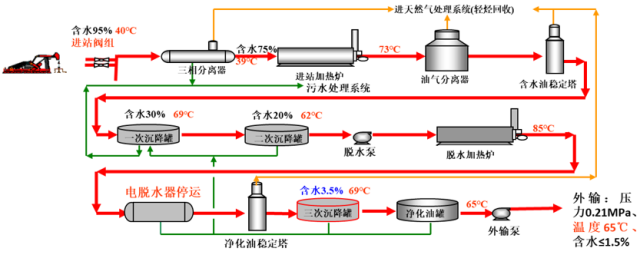

(2)陆上油田

随着国内外大部分陆上油田进入开采中后期,二次/三次强化采油(EOR)技术的应用日益普遍,原油劣质化程度加剧,采出液中含水量高、油水乳化液粘度大、水颗粒细微、乳化液的绝缘性能变差。以胜利油田为例,目前在役常规工频/高压交流电脱水器有一半以上运行不稳定,相当一部分电脱水器则已停运。为了维持产量就不得不提高产液量,进而不得不采取提高处理温度、增大加药量、增加处理设备、延长处理时间等措施;甚至新增三级沉降,来液在三次沉降罐内的温降达16℃,无效加工能耗巨大。

◆解决方案:①-a对三相分离器进行改装,在其内增加电场协同破乳作用;①-b对三相分离器不进行任何改动,而在其前加装团队自主设计研发的低压损管式动态分离器进行预分水,在低压损管式动态分离器底流口含油量满足《油田油气集输设计规范》(GB50350-2015)“5.3 原油脱水”中对脱水设备排出含油污水含油量要求的前提下,使得预分水率不低于50%;②将停运电脱水器配套的工频/高压交流电源改为使用高频/高压脉冲方波交流电源,使其恢复运行;③通过合理调整加热温度和化学药剂用量,取消“三次沉降罐”。具体技术方案可参见本网站“油气集输→电场脱水”下“团队工作”以及“油气集输→预先分水”下“团队工作”的相关描述。

2.油田采出水处理技术

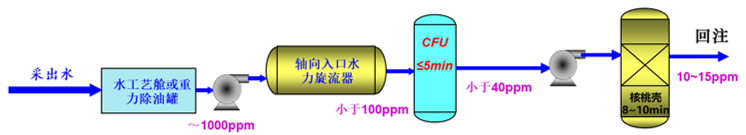

(1)常规陆上或海上油田采出水

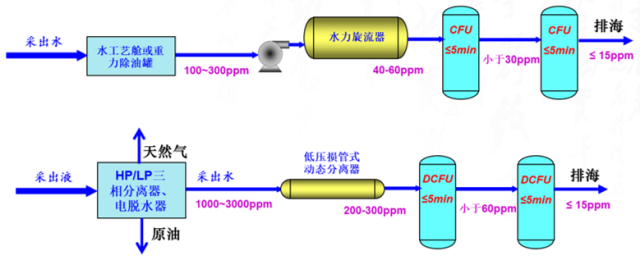

◆对于陆上油田或渤海海域油田的采出水处理回注而言,所采用的工艺流程无外乎有“重力流程→旋流流程→过滤”、“重力流程→气浮流程→过滤”、“重力流程→压力流程→过滤”、“重力流程→压力流程→气浮流程→过滤”等几大类,若采出水处理后达标外排或用作锅炉补给水,则在此基础上继续增加深度处理工艺流程。无论采用哪一类工艺流程,除油工艺都是采出水处理的第一步,通常采用重力流程、旋流流程、气浮流程等。这里以中海油天津分公司秦皇岛(QHD)32-6油田为例进行展示,该油田原油在20℃下的比重为0.954),基于团队自主研发之紧凑型气旋浮装置(CFU)2012年9月20日~2012年10月2日在该油田“渤海世纪号”FPSO进行现场试验的结果,可以对已有流程进行改造优化。

◆对于陆上油田或渤海海域油田的采出水处理而言,当原油为中轻质原油时,也可以采用团队自主研发的轴向入口水力旋流器代替一级紧凑型气旋浮装置(CFU)。与常规切向入口水力旋流器相比,轴向入口水力旋流器具有入口压力较低、旋流器单体处理量大而并联数量较少、结构更为紧凑等优点。

◆在南海海域,“常规切向入口水力旋流器+两级紧凑型气旋浮装置(CFU)”的采出水处理工艺流程几乎已经成为标配,但运行可靠的紧凑型气旋浮装置(CFU)几乎全部依靠进口原挪威EPCON公司或TS-Group公司。团队自主研发的紧凑型气旋浮装置(CFU)在水力停留时间、分离效率等指标位居国内领先水平,近期还在其基础上进一步研发了紧凑型立式浅层气旋浮装置(DCFU),分离性能指标又得到了进一步提升,而且大幅度减少了顶部浮渣的含水率。另一方面,也可以使用团队自主研发的低压损管式动态分离器替代“增压离心泵+常规切向入口水力旋流器”组合,即采用“低压损管式动态分离器→紧凑型立式浅层气旋浮装置(DCFU)→紧凑型立式浅层气旋浮装置(DCFU)”的工艺流程,在确保分离性能指标不降低甚至略有提升的情况下,进一步降低运行能耗、建校占地面积。

(2)边际断块小油田

对于边际断块小油田而言,如果通过管道从偏远的采油区运输到中心联合站,或者通过油罐车拉到中心联合站处理,往往会造成大量的投资浪费和能源浪费,同时限制了产量,油田现场就地达标处理往往成为更为经济合理的选择。当然,即便是对于陆上非边际断块小油田而言,传统“大循环”往返运行方式的污水循环路程长、能耗较高,在接转站实施“就地分水、就地处理、就地回注”工程(简称“三就地工程”)也有其显著竞争优势,甚至可以将油气集输处理设施从接转站继续前移到距离井口更近的计量站。从采出水处理技术的角度来看,目前主要是基于重量沉降罐、水力旋流器、常规气浮等单元技术,其中重量沉降罐的水力停留时间为20~30min、水力旋流器的水力停留时间约10s、常规气浮的水力停留时间为15~25min,设备体积都比较大,不仅占据较多空间,而且操作维护麻烦。如果简单地将上述常规单元处理技术组合后往接转站甚至计量站前移,必然存在建设投资较高、占地面积较大、运行维护麻烦等弊端,需要有针对性地研制开发高效紧凑型的撬装化油气集输处理设施,尤其是采出水达标处理设施。

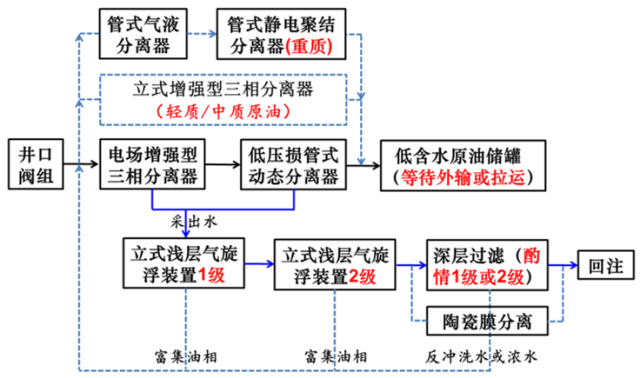

团队针对边际断块小油田油气集输处理提出的综合解决方案如下图所示,对于采出水而言,主要是基于“紧凑型立式浅层气旋浮装置(1级)→紧凑型立式浅层气旋浮装置(2级)→深层介质过滤器(酌情1级或2级)或陶瓷膜分离(1级)”,使得采出水满足相应地层的回注标准;产生的富集油相、深层介质过滤反冲洗水或膜分离浓水用泵返回到井口阀组后端,重新进入主流程处理。

(3)油田聚驱采出水

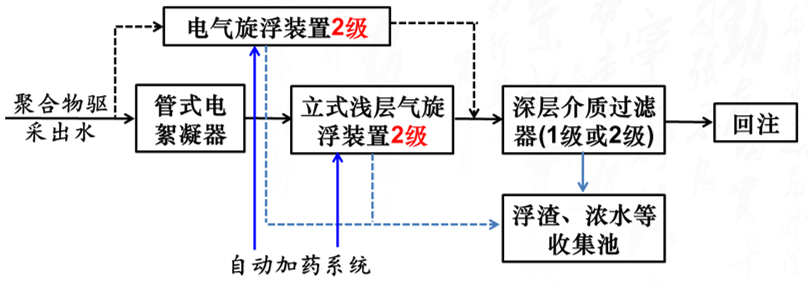

随着中石油、中石化和中海油逐步实施三次强化采油(EOR)开发方案,即采用注聚合物驱甚至是三元复合驱(聚合物+碱+表面活性剂)进行增产作业,在大庆油田、胜利油田、河南油田、绥中36-1油田等都取得了良好的驱油效果,大大提高了采收率。但是,聚合物驱和三元复合驱采出液是一种复杂油水体系,具体表现在粘度较大、油滴粒径小乳化严重、油水界面膜强度、油水很难靠自然沉降分离,比水驱采出液更难处理。聚焦到相应的采出水处理方面,如果仍然采用常规单元处理技术则需要增加设备、加大水力停留时间,要想达到同样的处理效果必然会造成工艺流程复杂、投资成倍增加、药剂品种和数量增加以及污水处理费用增加等问题,且产生大量污泥而必须定期排泥,这样就大大增加了运行管理的工作量和难度。目前,国内针对三元复合驱采出水的新处理工艺流程主要有“混合反应器中加入药剂(破乳剂)→沉降除油→GQF高效气浮→过滤”、“混合反应器中加入药剂(混凝剂和助凝剂)→DNF气浮+过滤”、“OPS+磁分离(CoMag)器”等,但都存在一定的不足,有的在连续运行两三年后基本上处于瘫痪状态。经过深入研究和前期室内试验,本团队提出了一种油田聚驱采出水回注用的处理工艺流程。

4.压裂返排液处理技术

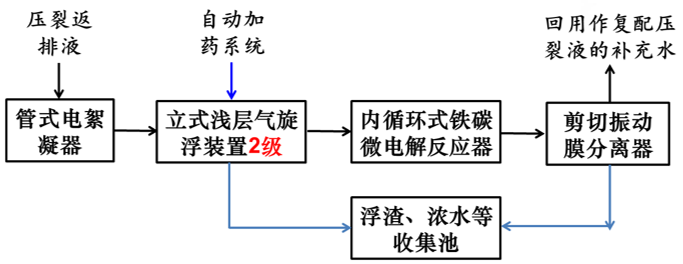

水力压裂是20世纪40年代发展起来的、改造油层渗流特性的工艺技术,是油气井增产、注水井增注的重要举措;此外,在页岩气开发过程中也使用水力压裂技术。总体而言,压裂返排液具有以下特点:①成分复杂、种类多、含量高,主要成分是高含量胍胶、冻胶(包含破胶的和未破胶的),高分子聚合物以及地缝隙中的油类等,其次是硫酸盐还原菌(SRB)、硫化物和铁等,总铁和总硫的质量浓度一般在20mg/L左右;②黏度大,乳化程度高,SS含量高,色度高。目前压裂返排液处理的目标主要是达标排放和回用,回用方向有2个,一是回用作复配压裂液的补充水,二是处理后回注。如果将压裂返排液处理后回用作复配压裂液的补充水,不但有效解决了环境污染问题,而且解决了复配压裂液水源问题,在一些水资源缺乏开采区域具有特别重要的意义。经过深入研究,本团队提出了一种压裂返排液回用作复配压裂液补充水的处理工艺流程。

5.原油电脱盐节能环保型综合解决方案

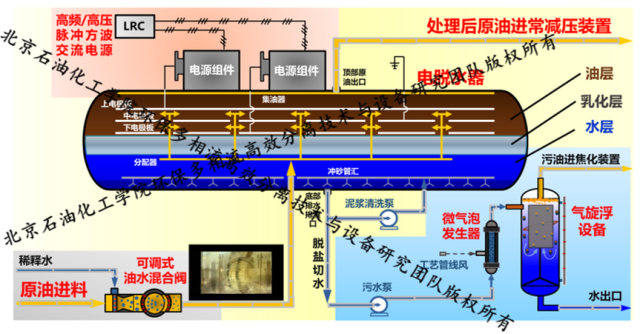

油井开采出来的原油中都含有一定量的水和盐类物质,因此一般在油田会对原油进行脱水(盐)处理,使外输原油达到一定标准(我国BS&W≤0.5%、含盐50mg/L)。出于避免催化剂中毒、减轻设备和管线腐蚀结垢等方面的考虑,炼油企业对原油质量的要求更高,原油炼制加工的首要工序(位于常减压蒸馏装置之前)就是进行原油脱盐,以便使得原油中的BS&W降低为0.1%~0.2%、含盐≤5.0mg/L。目前原油脱盐大多通过掺入稀释水来进行,首先使原油中含有的盐类物质转移到稀释水中,再将携带着盐类物质的稀释水脱除。随着国内原油重质化、劣质化的趋势日益严重,原油容易乳化、导电性增强,同时进口高含酸、高含硫以及机会原油(Opportunity Crude)的炼制,进一步增加了电脱盐达标的难度,同时运行能耗和运行成本居高不下。随着《石油炼制工业污染物排放标准》(GB 31570-2015)、《石油化学工业污染物排放标准》(GB 31571-2015)的发布实施,炼化企业更加强调污染源头控制,更加强调实施分级达标预处理。团队基于十多年来先后开展的技术研究和产品开发工作,针对电脱盐系统中稀释水掺混、W/O型乳化液破乳脱水、电脱盐切水除油三个关键运行环节,提出采用管式可调混合阀替代原有的“混合阀(+静态混合器)”工作模式、采用高频/高压脉冲方波交流电源替代原有的工频/高压交流电源、采用紧凑型气旋浮装置代替原有电脱盐切水处理设备,通过同时将三种高新技术(设备)集成应用于原油电脱盐系统,全面助力炼油企业实现降本增效的发展目标。

6.市政污水再生回用技术

污水再生回用是解决水污染问题和实现城市水系统健康社会循环的有效途径,开发经济高效的污水再生回用技术有着现实和长远的意义。另一方面,根据《水污染防治行动计划》的要求,现有城镇污水处理设施要因地制宜进行改造,2020年底前达到相应排放标准或再生利用要求;敏感区域(重点湖泊、重点水库、近岸海域汇水区域)城镇污水处理设施应于2017年底前达到一级A排放标准;建成区水体水质达不到地表水Ⅳ类标准的城市,新建城镇污水处理设施要执行一级A排放标准。无论是再生水回用,还是污水深度处理,在诸多工艺中采用“混凝+气浮+过滤”工艺处理城镇污水厂的二级出水颇为引人注目。在该工艺的常规流程中,大部分二沉池出水(原水)与混凝剂混合,进入絮凝池进行絮凝反应,小部分原水进入溶气罐与空气混合形成溶气水,在气浮池接触区原水与溶气水混合后进入分离区,附着污染物(粒径小、密度低的有机颗粒杂质)的微气泡上浮形成浮渣层,净化后的水由底部的集水系统收集后排出;气浮净化后的水,接入过滤设备过滤。

团队经过深入研究后认为,可以直接将上常规工艺中的气浮池替换为紧凑型立式浅层气旋浮装置,不仅因大幅度缩短了水力停留时间而减小而占地面积,而且还简化了微细气泡产生方式,运行操作方便且减少了无组织排放。

在此基础上,团队提出了将臭氧氧化和紧凑型立式浅层气旋浮协同作用的二级出水深度处理工艺流程,此时的臭氧微气泡一方面起到气浮作用,另一方面还能够同时发挥高级氧化作用。若配合使用团队自主研发的管式微细气泡发生技术,则能够使得气泡进一步微细化而大幅度增强了气液传质作用和高级氧化效果。