人类开发海洋油气资源经历了“浅水→深水→超深水”的阶段,传统海洋油气资源开采方法通过固定式平台或浮式生产设施来进行,存在建设周期长、成本高、抵抗灾害能力弱等问题。与此相对应,水下生产系统是将分离器和增压泵等生产设施放到海底,可以避免建造昂贵的海上采油平台,缩短投产前的建设时间,节省大量建设成本,抵抗自然灾害的能力强,且能因降低井口背压而提高采收率,是未来深水油气资源开采的必然趋势和主流模式。另一方面,我国渤海海域尚有不少探明储量受军事、航道、生态红区等因素影响未得到开发,水下生产系统结合水面处理设施形成特有的油田开发方式,能够使上述油田得以经济有效开发。

海洋油气开发中的水下生产系统一般包括水下井口、水下采油树、水下管汇、海底油气管道、脐带缆、控制系统、油气处理系统和增压泵送系统等,水下生产系统采出并经处理的油气资源通过立管回接到生产平台或生产储油轮上。就当前世界范围内的技术发展水平来看,在水下生产系统岸上、平台、水下三大部分所涉及的液压/电力传输、通讯监控、海底处理、深水密封、湿式连接、安装维护等关键技术中,最为前沿、最为核心者当推油井采出液的海底油气处理(Subsea Processing, SSP),主要包括多相流分离、多相流增压泵送、湿气压缩、采出水或海水海底回注等,这里主要介绍水下多相分离。

与陆上油气田类似,海洋油气开发中的水下多相分离也主要包括气液分离、液液分离、气液固分离等几大类。水下分离器根据分离原理可分为重力式、离心式和碰撞聚结式等,目前最常见的是重力式水下分离器。从近十年来先后涌现的水下生产系统里程碑工程中不难看出,世界知名石油公司已经投入巨资成功研制开发了多种水下多相分离技术和设备,从而将水下生产系统用多相分离技术推到了一个全新高度。这里按照海底立式沉箱类分离器、海底容器类分离器、海底紧凑型管式分离器三大类型进行简单介绍。

1.立式沉箱类分离器

从承受水深静压力的角度来看,沉箱类分离器将主体分离工作区 —— 沉箱置于海床泥线以下,一定程度上弥补了大直径筒状容器在外压承受能力方面的不足。立式沉箱分离器包括应用于Parque das Conchas油田的立式沉箱分离器(Vertical Caisson Separator,VCS)和应用于Perdido油田的沉箱气-液分离器。

立式沉箱分离器由Shell石油公司联合美国TechnipFMC公司研制开发,2006年首次应用于巴西近海深水区域Parque das Conchas油田(原BC-10油田)。立式沉箱分离器的前身是垂直环空分离和泵送系统(VASPS),主要用于实现气-液分离和液相举升。立式沉箱类分离器应用切向入口的旋流分离技术进行气液预分离,油井产出物从水下管汇进入VASPS,通过螺旋型流道实施气-液分离,气体依靠自身压头通过管线上升至水面平台,液相则由电动潜油离心泵(ESP)运送至水面。

位于墨西哥湾超深水区域的Perdido油田水深约2500m、作业压力约310bar,地处德克萨斯州加尔维斯顿港以南250英里,下属Great White、Tobago和SilverTip三个区块。Perdido油田的水下生产系统共使用了5个沉箱气-液分离器。每个沉箱气-液分离器包括入口组件和分离器主体两大部分,带有大型钢制入口组件是该系统与Parque das Conchas油田用海底立式沉箱分离器的最大区别。入口组件基于美国塔尔萨大学(Tulsa University)多相分离技术研究中心(MSI)的气液圆柱旋流器(Gas Liquid Cylindrical Cyclone, GLCC)技术研制而成。

2.海底容器类分离器

(1)海底卧式容器类油水分离系统

目前成功运行的海底卧式容器类油水分离系统有挪威Troll C油田的海底分离与回注系统(SUBSIS)以及挪威Tordis油田的海底分离/增压和注水系统(SSBIS),这两个项目的海底油水分离模块均是基于重力沉降原理的常规卧式分离器。SSBI系统采用柱状旋流器与重力分离器相结合的结构形式,首先依靠离心力将大部分气相脱除,剩余的气、水、油和砂在分离罐中基于重力沉降原理再进行分离,对于分离出的砂,Tordis油田采取了与生产水一同回注的方案。

(2)海底立式容器类分离器

海底立式容器类分离器首次应用于Pazflor油田,该油田水下生产系统主要包括海底分离单元(SSU)、采油树、跨接管、脐带管模块和输送管线等,共采用了三个SSU对油井产出物在海底直接进行气-液分离,每个SSU包括一台立式气-液分离器和两台混输泵。立式气-液分离器高约9m、直径3.5m、重量800t,原油处理能力为110kblpd,气体处理能力为1MSm3/d,分离器的内部组件包括入口、均流器、螺旋导片、底部缓流板等。分离器底部采用圆锥形结构,另外还设置了一套备用冲砂装置,分离器底部一旦出现砂堵塞时,可以将立管中一部分液相引入分离器进行冲洗。针对Pazflor油田Miocene油藏重质原油而专门研发的海底立式气-液分离技术经历了为期3年的严格质量认证。在进行了一系列认证测试后,海底分离单元(SSU)进行组装集成,并进行了潜水区域试验,2010年被运往安哥拉Pazflor油田现场安装,2011年1月,3个重达1200 t的SSU单元安装完成,2011年8月Pazflor油田成功投产,海底立式分离器作业情况良好。

3.海底紧凑型管式分离器

管式分离器采用管道作为多相分离的作业空间,与大直径筒状容器相比,从一定程度上大幅提高了分离器承受外压的能力,而分离空间能力的不足则可通过增加单根管道长度或将多根管道并联的方式来弥补。管式分离器由细长结构的管道组成,具体直径根据所设计的流速来确定,分离效率通过调节长度/直径之比来改变。采用管式分离器是整个油井产出物多相分离技术的创新性突破,不仅在同等壁厚下能够承受更高的外部静水压力和内部流体压力,而且充分体现了紧凑的特点,尤其适用于深水和超深水水下生产系统。从安装方式来看,有立式、倾斜式和卧式三种。

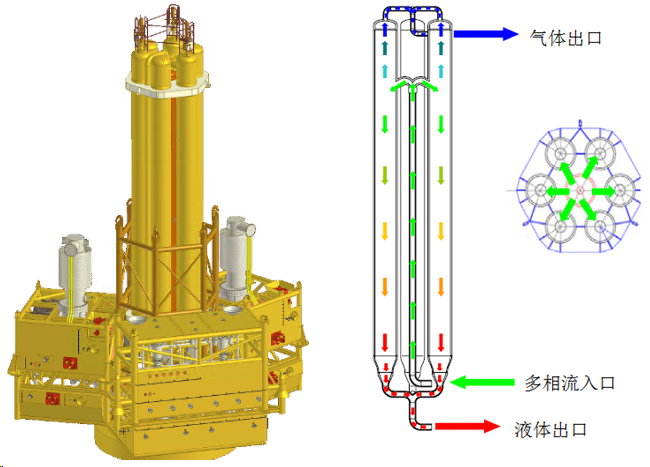

(1)立式多管分离器

意大利Saipem公司的立式多管分离器(Multi-pipe separator)是立式安装的典型代表。主要依靠重力作用实现气-液分离,其技术关键在于将原本集中在一个大内径分离容器中处理的油井产出物分散到一组立式平行管阵列中。油井产出物通过位于立式多管分离器中心的竖直管路自下而上流动,然后从顶部流入各个独立的管式分离器中,依靠重力作用实施气-液分离。分离后的气相汇集后由顶部的气相出口排出,并依靠自身的压力经气体输送管线和立管送往水面;液相则自上而下从每个独立管式分离器的底部液相出口流出,汇集后再通过混输泵增压外输。分离器内部的液位通过海底液位传感器进行监控,并通过调节混输泵的转速实施液位控制;分离器具有自排空能力,以防止固体颗粒和砂石的沉积。

(2)卧式管道分离器

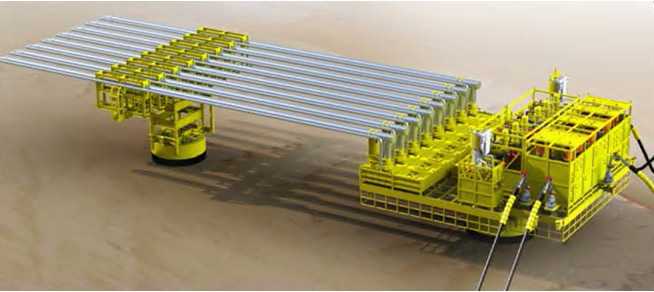

意大利Saipem公司的SpoolSep、美国TechnipFMC公司的卧式多管气/液分离器(MultiPipe separator)、挪威国家石油公司(Statoil,2018年更名为Equinor)的卧式单根盘管式分离器(Pipe Separator)(前期由挪威Norsk Hydro公司研制开发)等为卧式安装的典型代表。卧式单根盘管式多相分离系统(SSAO系统)目已经前得到了水下工程应用,成为世界上首个实施海底分离和水回注系统的工程案例。完整的卧式单根盘管式分离系统由入口用于气-液分离的GasHarp、管式分离器、出口区域和气体旁路等组成。经过反复论证,巴西石油公司(Petrobras)决定联合美国TechnipFMC公司采用卧式单根盘管式分离技术。2011年,Petrobras在Marlim油田安装了SSAO水下多相分离样机,工作水深870m,整个海底分离站外廓长29m、宽8.4m,总重量为392t。部分油井采出液进入分离站,将采出水从油和砂中分离出来,然后通过离心式注水泵回注到Marlim生产油藏中。

2016年,Fluor Corporation公司的N. Prescott等人介绍了一种新的管式分离器即WAVy型管式分离器,它根据其“W-A-V”型几何结构来命名。气、固、液混合物从左端进入分离器,密度较小的气相聚集在分离器上部,较重的液相分布在分离器中间部分,最重的固相沉积在“V”字形底部。由于固相沉积妨碍液体流动,所以设置冲洗液导管和配套的水泵来带走已经沉积的固体。在重力作用下,经过一定的停留时间,分离器内气、液、固实现初步分离,并各自从出口排出。

值得一提的是,挪威科技大学(NTNU)于2015年建立了名为“海底生产和处理技术(Subsea Production and Processing,SUBPRO)”的创新驱动型研究中心。作为挪威和国际油气资源开采的关键推动力,SUBPRO中心的主要目标是成为一家领先的国际海底研究中心,以提供高质量的候选人员、专业知识和技术创新。SUBPRO中心得到了挪威研究理事会(Research Council of Norway)和包括Aker Solutions公司、挪威国家石油公司(Equinor)等在内七家公司的资助,海底高效紧凑型油水分离器是中心的研究重点之一。2018年,SUBPRO中心的研究人员提出了一种新型管式分离器(Parallel Pipe Separator),主要针对油田开采后期出现的高含水率油井采出液进行高效油水分离。相比于传统的容器式分离器,该新型管式分离器能够加速油水分离过程、减轻分离器重量和尺寸,从而降低制造安装成本。

本团队早在2007年就开始密切关注世界范围内水下生产系统的发展动态,并开展了相关文献资料调研工作,并针对海底油气水集输处理技术与设备开展预研。自2009年以来,团队持续开展了高效气液分离技术方面的研究工作,自主研制开发了管式相分离器、管式组合气液分离器、管式脱液器等。2016年,团队助力学校申报获批深水油气管线关键技术与装备北京市重点实验室,“高效紧凑型管式分离技术与设备”为该重点实验室下属的研究方向之一。目前正密切关注管式组合气液分离、天然气输送管道积液预测与不停产去除等技术与设备的自主研发。

1.管式相分离器

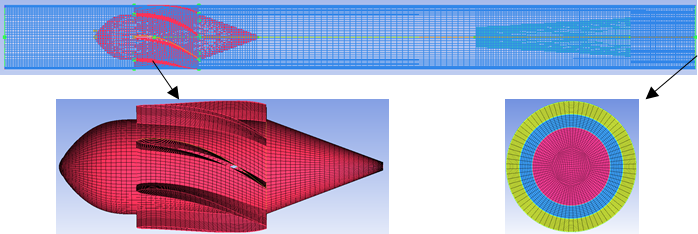

管式相分离器主要由分流器、叶片、分离段、气体抽出口、气相出口和液相出口等组成,气液混合物经过分流器后,气液两相充分混合,在导流叶片的作用下形成旋流。由于离心力作用,较重的液相向分离器内表面迁移,相对较轻的气相则汇集在分离器中心形成气核,气核经气体抽出口引导到气相出口排出,液相通过液相出口排出,从而实现气液分离。在建立大范围气液比管式分离器分离效率预测数学模型的基础上,对比管式分离器不同组成部分特点,确定了管式分离器具体的结构组成形式,通过计算确定了初步结构参数。通过比较入口段均质器类型、旋流段叶片类型、分离段外形以及气液各自排出方式的特点,确定所设计的管式分离器为翼型叶片、直筒型分离段、直流式排气方式。

通过“计算流体动力学(CFD)数值模拟+响应曲面法(RSM)”,对影响管式相分离器分离效率的结构参数进行研究,脱气效率最大、脱液效率最大和压降最小作为优化目标,得出四个结构参数对分离效率影响程度的排序为:叶片角度>叶片高度>分离段长度>气体出口直径。进而通过CFD数值模拟,研究了结构参数以及工况参数(包含物性参数)对气液分离器分离效率以及压降的影响。在此基础上搭建了大范围气液比管式分离器的实验室测试评价系统,主要由气液混合物配制、管式分离器测试评价两大部分组成。实验测试研究表明,①当入口速度为2m/s和3m/s(处理量为14.13m3/h和21.78m3/h),含气量在10%~80%时,管式相分离器的脱液效率均保持在96%以上,整体上随着含气量的增加,脱液效率略有降低(降低约为3%),可以看出分离器对入口含气量的波动具有良好的适应能力。②压比对脱液效率的影响不大,但对脱气效率的影响很大,在压比较大时,脱液效率和脱气效率均可达到90%以上;在设计处理量下15~30m3/h,气出口含液量能满足设计要求,个别工况下液出口的含气量较多还需改进,整个装置的压降在50kPa左右。

2.管式组合气液分离器

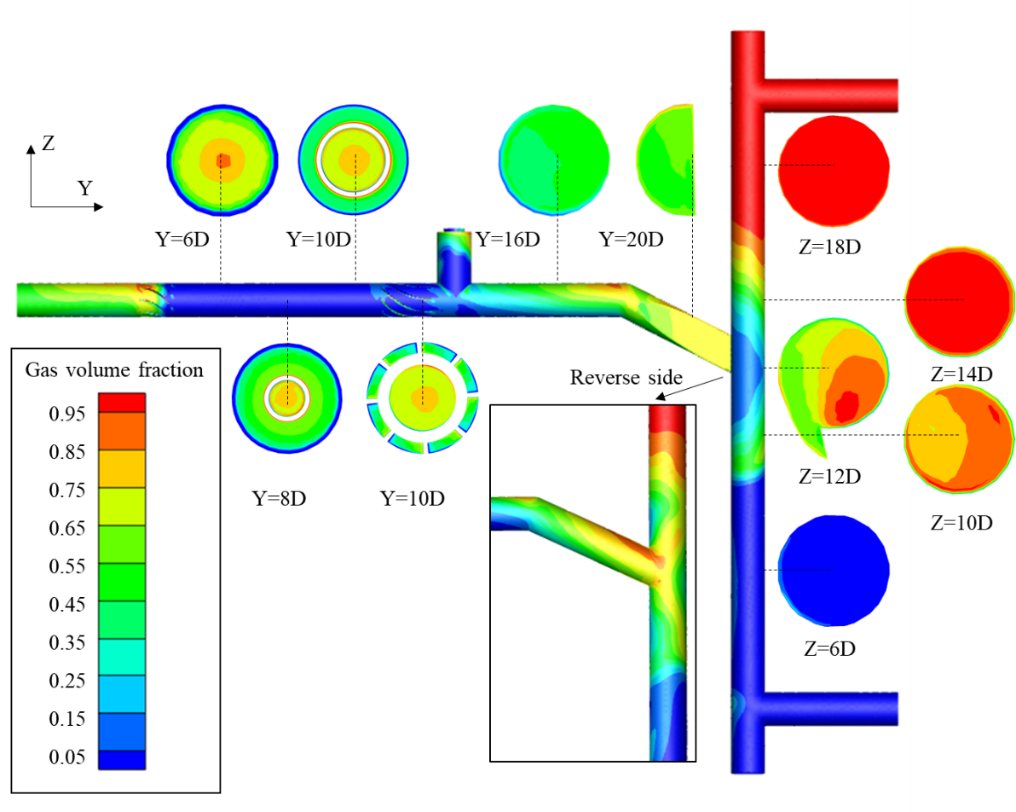

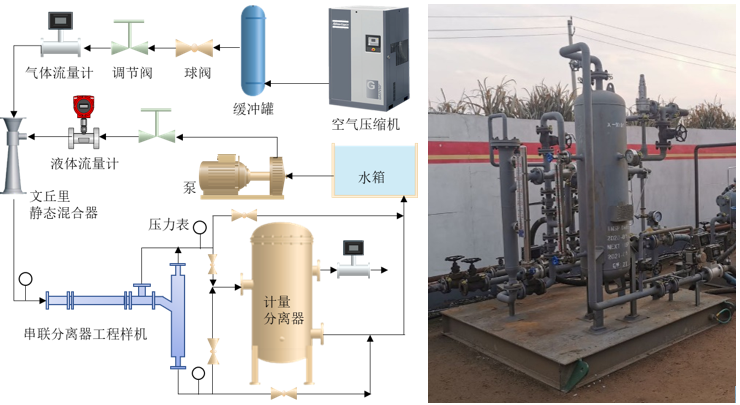

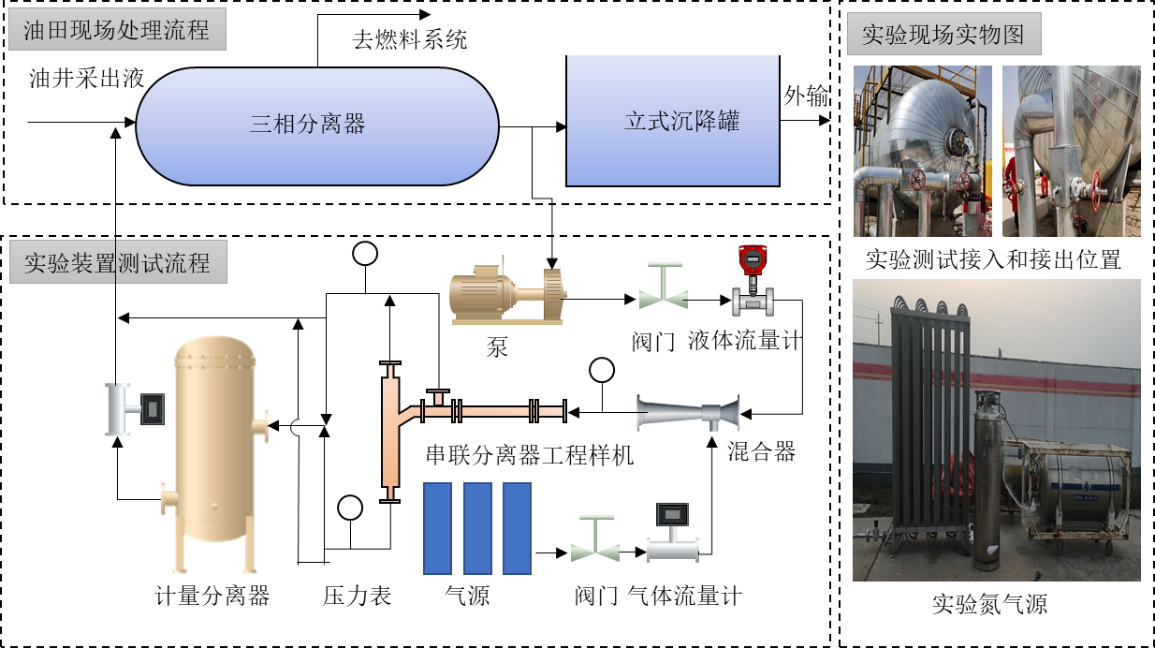

结合水平式旋流分离器和竖直式旋流分离器各自的优点,采用强旋流-弱旋流的串联方式,设计了一种能够适应入口含气率大范围变化的管式组合气液分离器。采用颗粒停留时间理论,分别建立了管式旋流气液分离器一级水平分离段和二级竖直分离段结构参数的计算方法。采用透明有机玻璃装置+高速摄像系统+数字图像处理手段,以常规重力分离设备为基准,采用先分离后计量的措施,搭建了管式旋流气液分离器实验研究系统。基于搭建的实验系统,提出了以脱液效率、脱气效率和压降等为指标的管式气液旋流分离器性能评价方法。

通过计算流体动力学(CFD)数值模拟手段,揭示了管式组合气液分离器内部的气液形态分布特性、分离性能和压降特性。采用可视化实验系统,首先在旋流管道中研究了旋转流的形成条件,然后分别对水平分离器和竖直分离器内的气核形态进行研究,考察了工况条件对气核的影响,揭示了分离器具有良好分离性能的机理,为建立理论模型提供依据。最后分别在工厂室内和油田现场对管式旋流气液分离器的分离性能和压降特性进行了实验研究。

在工厂室内的水-空气体系下,入口含气率在0.094~0.892范围变化时,气出口含液率呈现逐渐减小的趋势,而液相出口的含气率呈现逐渐增加的趋势。从定量的角度看,气相出口含液率始终<5%,液相出口的含气率始终<10%。在液量为7m3/h时,串联分离器的分离性能最佳。结果表明,对于所有液量工况,当入口含气率在0.094~0.892范围内变化时,气相出口含液率始终<4%。

在华北油田现场实验测试时,从三相分离器的液相出口接入液相,实验所需气相则由减压后的液氮产生,以便精准控制进入管式组合气液分离器的气量和液量。测试分离后的氮气和采出液均回到三相分离器中,液相重复利用,氮气排出三相分离器。华北油田采出液的含水率约为92%,油相密度为902.3kg/m3,氮气密度为1.25g/L,与空气密度相差不大。现场测试结果表明,①两种介质体系下,串联分离器工程样机的分离性能规律较为一致。②实验和数值模拟得到的规律较为一致,即随着入口含气率(GVFIN)的增加,脱气效率逐渐增加,脱液效率逐渐减小。在实验范围内,脱气效率最大和最小的差值为8.88%,脱液效率最大和最小的差值为4.24%,这表明入口含气率的变化对脱气效率的影响更大。

3.管式脱液器

团队自主研制开发了轴向入口且依靠静止起旋元件导流的管式脱液器,主要应用于天然气脱水处理,脱除气流中夹带的微量液滴。气液混合物进入高效管式脱液器后,在旋流叶片的作用下,较重的液体在离心力作用下向分离器内壁面迁移,并在壁面形成液膜,液膜在导液段排出,实现气流中微量液滴的脱除。

4.海底二氧化碳超临界分离

近年来,海上高含CO2油气的碳减排问题日益受到国际社会的关注。在“碳达峰、碳中和”战略背景下,如何从天然气中分离并封存CO2成为当前面临的重要挑战和亟待解决的难题。海上平台用天然气脱除酸性气体有多种方法,如吸收法、变压吸附、膜分离、水合物技术等。但由于分离设备系统较为复杂,将会占用大量平台甲板空间,几乎不太可能依托已投产海上平台来完成,必须新建平台。巴西石油公司(Petrobras)另辟蹊径,提出了深海CO2超临界分离技术(High-Pressure Separation, HISEP),2017年申请了专利,并委托巴西里约热内卢联邦大学开展室内研究基础研究。该技术的要点在于通过控制超临界重力分离器内的温度与压力条件,将高含CO2天然气中CO2维持在超临界状态,而油气处于液态,在重力作用下实现CO2与油气的分离。

在调研分析国外相关技术的基础上,本团队率先在国内提出了海底CO2分离的新方案,并开展了相关前期调研与研究工作。相比于现有方案,新方案有两个显著特点。首先,现有的HISEP超临界海底CO2技术存在的一个问题是密气中仍含有大量的CH4,将密气直接回注海底,必然会导致天然气中CH4的损失,会降低天然气资源的开发效率。新方案中增加了超临界分离后密气中CH4回收工序,兼顾了CO2分离过程中CH4的回收。其次,HISEP技术采用传统卧式重力分离罐来实现超临界CO2的分离,设备的工作效率相对较低。为此,团队鉴于深水高压环境,将重力分离器被设计成立式紧凑型容器,通过旋流组件产生离心力来提升分离性能,相关前期研究工作正在持续进行中。

| 我们发表的文章及申请的专利 | |

| 1 | 陈家庆. 海洋油气开发中的水下生产系统(一)[J]. 石油机械, 2007(05): 54-58. |

| 2 | 陈家庆. 海洋油气开发中的水下生产系统(二)—海底处理技术[J]. 石油机械, 2007(09): 150-156+182. |

| 3 | 石熠, 陈家庆, 熊思, 等. 海洋油气开发用内联脱液器的研究与应用[J]. 过滤与分离, 2014, 24(01): 1-6. |

| 4 | 程玉雪, 陈家庆, 孟迪, 等. Marlim油田水下卧式盘管多相分离系统及资质认证[J]. 石油矿场机械, 2017, 46(02): 1-7. |

| 5 | 李锐锋, 陈家庆, 姬宜朋, 等. 海洋油气开发用水下紧凑型多相分离技术[J]. 石油机械, 2012, 40(10): 111-117. |

| 6 | 丁艺, 陈家庆. 深水海底油水分离的关键技术分析[J]. 过滤与分离, 2009, 19(02): 10-15. |

| 7 | 苏民德, 俞接成, 陈家庆. 内联式脱液器的设计及其数值模拟[J]. 石油机械, 2015, 43(2): 49-54. |

| 8 | 卫德强, 俞接成, 陈家庆, 等. 内联式脱液器分离性能的实验研究[J]. 过程工程学报, 2016, 16(1): 120-124. |

| 9 | 卫德强, 俞接成, 陈家庆. 结构参数对内联式脱液器分离性能的影响[J]. 科学技术与工程, 2016, 17(17): 86-92. |

| 10 | Qiangqiang Wang, Jia-Qing Chen, et al. Optimum design of inline gas-liquid cyclone separator for wide range of inlet gas volume fractions[J]. Separation Science and Technology, 2022, 22: 1-14. |

| 11 | Qiang-qiang Wang, Jia-qing Chen, Chun-sheng Wang, et al. Design and performance study of a two-stage inline gas-liquid cyclone separator with large range of inlet gas volume fraction[J]. Journal of Petroleum Science and Engineering, 2023, 220: 111218. |

| 12 | 陈家庆,王强强,张明,等. 一种适应入口含气率大范围变化的双级管式气液分离器[P]. 中华人民共和国国家知识产权局,ZL202210483236.X,2022年05月06日申请;2022年07月22日授权公告,CN114570120B. |

| 13 | 陈家庆,王强强,张明,等. 一种多级多段分离作用协同集成的管式气液分离器[P]. 中华人民共和国国家知识产权局,ZL202210483216.2,2022年05月06日申请;2022年07月26日授权公告,CN114570118B. |

| 供拓展阅读的国内外相关文献及专利 | |

| 1 | Torbergsen E, Khade S, Reimers O, et al. Improve Ultimate Reservoir Recovery from Deepwater Wells in the Gulf of Mexico Using an Emerging Subsea Processing System[C]. OTC27231, presentation at the Offshore Technology Conference held in Houston, Texas, USA, 2-5 May 2016. |

| 2 | Albuquerque F A, Vianna F L V, Alves R P, et al. Subsea Processing Systems: Future Vision[C] OTC24161, presentation at the Offshore Technology Conference held in Houston, Texas, USA, 6-9 May 2013. |

| 3 | Sagatun S I, Gramme P, Horgen O J, et al. The Pipe Separator-Simulations and Experimental Results[C] OTC19389, presentation at the Offshore Technology Conference in Houston, Texas, USA, 5-8 May 2008. |

| 4 | Euphemio M L, Lima I F, Orlowski R, et al. Marlim 3-Phase Subsea Separation System: Project Overview and Execution Stragegy[C] OTC23230, presentation at the Offshore Technology Conference held in Houston, Texas, USA, 30 April-3 May 2012. |

| 5 | 梅洛洛, 洪祥议, 王盛山, 等. 深水多相分离技术研究进展[J]. 石油矿场机械, 2015, 44(6): 11-17. |

| 6 | 李志刚, 贾鹏, 王洪海, 等. 水下生产系统发展现状和研究热点[J]. 哈尔滨工程大学学报, 2019, 40(5): 944-952. |

| 7 | Menezes Passarelli F, Adelina Guimaraes Moura D, Marcos Fonseca Bidart A, et al. HISEP: A Game Changer to Boost the Oil Production of High GOR and High CO2 Content Reservoirs[C]. OTC 29762, presentation at the Offshore Technology Conference Brasil, Rio de Janeiro, Brazil, 29-31 October 2019. |

| 8 | De Oliveira A M, Gonçalves A A, Da Silva W A, et al. Challenges and Opportunities for Subsea Electrical Power Systems for High Power Subsea Processing and Boosting: HISEP Study Case[C]. OTC 31929, presentation at the Offshore Technology Conference, Houston, Texas, USA, 2-5 May 2022. |