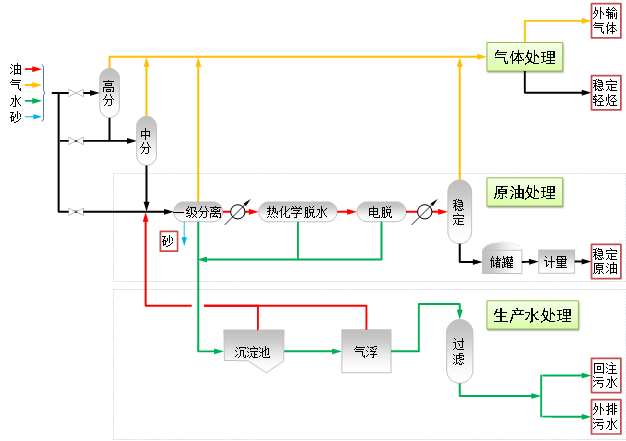

1.油气集输处理概述

地下油气藏中的石油是极其复杂的混合物。在成分上以烃类为主,含有数量不等的非烃类化合物及多种微量元素;在相态上以液态为主,溶有大量烃类气体及少量非烃类气体,并溶有数量不等的烃类和非烃类固态物质。与此相对应,油井产出物中往往含有原油、凝析油、天然气(包括自由气、溶解气、凝析蒸气)、水、杂质和外来物质(如驱油剂)。油气集输就是把各分散油井的油井产出物集中起来,经过必要的处理、初加工,得到合格油和天然气的工艺全过程,主要包括油气计量、集油、集气、油-气-水两相或三相分离、原油脱水、原油稳定、原油储存、天然气处理(水、硫、碳等)、天然气凝液回收、凝液储存、采出水及其他脱出物处理等工艺。

油-气-水的多相分离总体上可以分为平衡分离和机械分离两大类。根据相平衡原理,组成一定的油井产出物,在某一压力和温度下,就有确定的气、液相组成和数量。压力、温度改变时,气、液相组成和数量也随之改变,这就是平衡分离。平衡分离是自发过程,贯穿于油气井开采的全过程。把集输管路压力、温度下,自发形成并交叉存在的气液两相,人为设法分离成单一相态液体和气体的过程,称为机械分离。机械分离常在分离器内进行,是油气田使用最多、最重要的设备之一。分离器的种类有很多,按功能可以分为计量分离器、生产分离器、段塞流捕集器等,按所分离物料的相态可分为油气两相分离器、油气水三相分离器,按外形可分为卧式、立式、球形分离器等。

油-气-水的多相分离过程可以在一个设备中进行,也可以采用多级分离工艺先后在几个不同的设备中进行。具体的分离工艺与油井产出物的组分、压力、温度有关,当油井产出物的含气量(气液比)或压力较高时,宜采用多级分离工艺,此时“气液分离”往往首当其冲,相应的设备就是气液分离器。令人遗憾的是,油井无水开采期很短,在生产的中、后期,油井产出物中的含水率逐步上升、气液比逐渐减小,而且所含水有相当一部分以游离状态出现。含水油井产出物进入分离器后,在油、气分离的同时,由于密度差,游离水将与原油分离沉降至分离器底部。因此,处理这种油井产出物的分离器就必须有油、气、水三类出口,相应称之为三相分离器。

2.三相分离器的基本结构

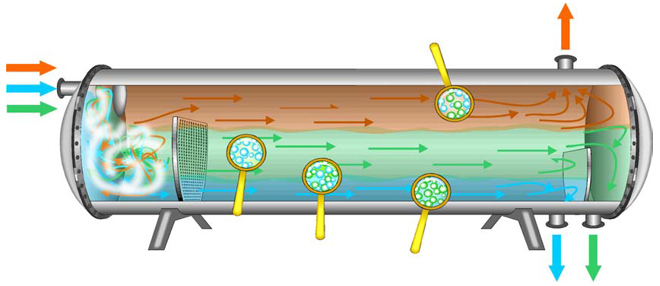

三相分离器之目的是有效分离油气水砂等不同成分,以备后续装置进行进一步的处理,基本结构包括入口预分离部件、重力沉降室、挡板和除雾器等。混合流体进入分离器,首先撞击入口分离部件,运动方向的突变使得气液实现初步分离,保证液体中不会含有较多的气体,避免气体对油气界面和油水界面造成影响。一般情况下,入口预分离部件有导引管,直接将液体输送到油水界面以下,然后油滴由于重力作用向上流动,通过油水界面进入油层,这就是水洗过程,促进油相中水滴的聚结分离。分离器中一般还设有整流器和聚结器,加强油水分离效果。集液区应有足够的沉降空间,在该区内依靠油水密度差使油水分层,底部为分出的水层,依次向上为含有分散相水颗粒的乳化油层和原油层。原油和乳化油从堰板上方溢流至油室,经由液位控制的出油阀排出;水从集液区底部、堰板上游的出水阀排出。入口预分离部件分出的气体水平通过重力沉降区,经捕雾器后流出分离器,分离器的工作压力由安装在气体管线上的控制阀控制。三相分离器也有立式和卧式之分,各自的优缺点、适用场合与气液两相分离器相同。卧式分离器中液滴的下降方向和气流方向相互垂直,液滴更易从气流中分离出来,适合处理气油比较大的流体,并且气液界面较大,气体浮升面积大,分离所得的原油中含气量少。此外,卧式分离器还具有单位处理量成本较低,易于操作安装和检验等优点。立式分离器适合处理入口含固体杂质较多的混合物,具有占地面积小,液面控制较为容易等优点。

分离器内部构件设置和运行控制的好坏,对设备的流动特性及分离特性影响甚大,因此这方面的研究较为活跃,围绕入口预分离部件、聚结构件、稳流构件、自控计量等方面的新技术不断出现。

(1)入口预分离部件

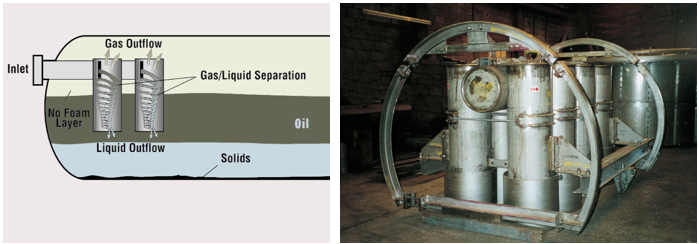

入口预分离部件作为整个分离器的起始段,主要功能是能有效地进行气液初步分离,尽量使分离的气液在各自的流道内分布均匀,因此其分离效果的好坏直接影响后续气液分离和油水分离过程以及设备尺寸大小。早期的入口构件通常就是一块挡板,当人们认识到可以对较高的入口流体速度加以利用后,新开发的入口构件往往还被赋予了第二功能即预分离作用,随之各种结构形式的入口预分离部件大量出现,如碰撞式、窄缝式、稳流式、旋流式、上孔箱式、下孔箱式和叶片式等。碰撞式预分离部件使混合物碰撞在碟形挡板或半开管上,迅速改变流体速度和方向,使气液得到初步分离;窄缝式预分离部件为头部封闭的水平管,沿管长度方向有多条窄缝,气液混合物经窄缝流出实现气液初步分离;旋流式预分离部件依靠混合物切向进入产生旋转运动,气液由于所受离心力不同而得以分离,如PORT A-TEST REVOLUTION等。

(2)聚结构件

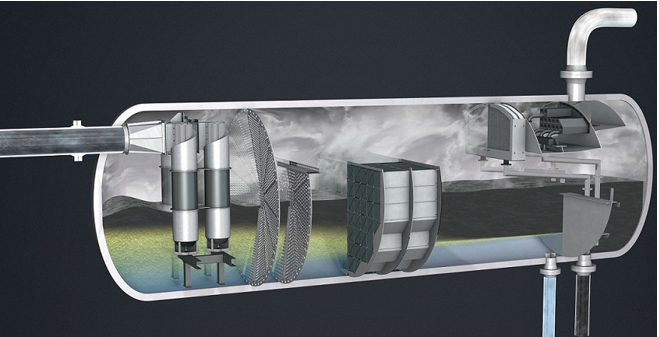

聚结构件作为三相分离器油水分离的核心部件,从20世纪中后期工业应用以来得到较快发展。目前使用的三相分离器聚结材料可分为亲油疏水性材料和亲水疏油性材料。常用的亲油疏水性材料有聚乙烯、聚氯乙烯和聚丙烯等;常用的亲水疏油性材料有普通碳钢、不锈钢、金属铝、金属锌和陶瓷等。从几何结构上来说,聚结构件主要有平板、斜板和波纹板等形式。其中,波纹板形状的曲折性迫使水流产生多次方向转折,增加了油珠碰撞概率,加快了小油珠间的聚结速度,分离效果较好,国内外聚结除油设备也多选用波纹板。在此基础上还衍生出一系列聚结填料和构件,例如六角蜂窝斜管填料、丝网波纹填料、带折边及升油管的聚结平板等。

(3)自控计量

三相分离器的自控计量系统主要由气路、油路和水路3部分构成,多数情况下可以分别采用常规仪表对三相分离器油室(池)、水室(池)的液位和压力以及气相空间的压力进行控制,并对油-气-水的流量分别进行计量。常规控制系统由被控对象(液位、压力)的检测单元、调节器和执行器组成。压力检测采用气动或电动压力变送器,油室(池)、水室(池)的液位检测采用气动或电动浮球液位变送器、雷达液位计等,现场显示采用磁翻板(柱)液位计;调节器采用气动或电动调节阀,现场执行器采用气动薄膜调节阀或电动调节阀、浮球液面调节阀。油水界面控制对于保证三相分离器出水口和出油口的分离质量指标至关重要,但随着当前油井采出液的组分日趋复杂、乳化程度较高,分离器内油水界面不清晰,乳化层较为显著,且乳化层上下部密度相差无几,致使传统差压式和浮子式界面检测元件不能长期可靠运行。为解决上述问题,可以由射频导纳界面变送器和刚性传感器组成油水界面检测仪,配以油-气-水自控调节阀和油-气-水流量计等,共同构成三相分离器的自控计量部分。油气水在分离器内分离后,天然气经气出口流量计计量流量和控制压力后,进入天然气处理系统;低含油污水经射频导纳油水界面仪控制的调节阀排出速度,从而控制油水界面;低含水原油经溢油堰板进入油腔,油腔内的液面由浮子液面调节器控制,调节排油速度。当然,油腔内的液面也可以由液面计检测,并且控制电动调节阀,调节排油速度。

3.三相分离器的发展趋势

存在众多参数影响三相分离器的分离有效性,具体包括:①进料特性,如采出液成分和理化组成、瞬时流量、温度、压力、密度差等;②分离元件与工作方式,如入口预分离、聚结、防晃、均流、堰板、油水离开方式等;③操作工况,如段塞工况、温度、压力、液位、界位、控制方式及测量等;④强化分离的工艺,如添加破乳剂、施加电场/气浮/超声作用等。针对某一具体分离场景与上下游要求,可以采用不同分分离器结构与强化工艺;对于在役分离器,随着外部环境变化,其工艺组成与各类参数应不断优化与改进。

经过多年的发展,油气水三相分离器的性能不断完善,分离效率不断提高,在油田开发过程中得到了大量应用,但同时也存在一些问题。具体表现在:①分离效率低,油田采出液在不断被开采的过程中,其组分和含量都在不断变化,油气水流量的波动会影响设备对气液和油水的分离效果,进而导致分离器分离性能下降。②适应范围窄,抗波动能力差。当前应用的油气水三相分离器都根据现场的具体情况设计,只能够满足该条件下的油气水分离,若在其他油田应用,很可能会出现分离效果差的问题。③设备体积大。一般的油气水三相分离器体积都较大,尤其是卧式结构占地面积更大,如果应用到海上平台上,会占用巨大的空间资源。④设计依靠经验。目前的油气水三相分离器没有行之有效的国家设计标准,设计时仅依靠设计人员的工作经验或一些近似公式进行论证,部分近似公式已经沿用了数十年。

本研究团队认为,未来对油气水三相分离器的研究主要体现在以下三个方面:①开发出操作弹性大的入口预分离部件,能够解决较多工况的入口分离问题,减少后续分离负荷;②基于计算流体动力学(CFD)数值模拟等手段,结合集群平衡模型(PBM),充分考虑分离器内分散相液滴的碰撞聚结或剪切破碎问题,研发高效的内部构件,缩短分离时间,稳定内部流场,提高分离效率,从而减小分离器尺寸;③应对高含水复杂采出液三相分离的现实需求,充分结合重力、惯性、离心、膨胀(气液分离)及电场破乳等多种分离原理,将各种分离原理协同作用,开发多场组合式三相分离器(如三相分离器内置式静电聚结技术,Vessel Internal Electrostatic Coalescer,VIEC),实现油气水的高效分离,助力整个油气集输处理环节的降本增效。

1.立式紧凑三相分离器

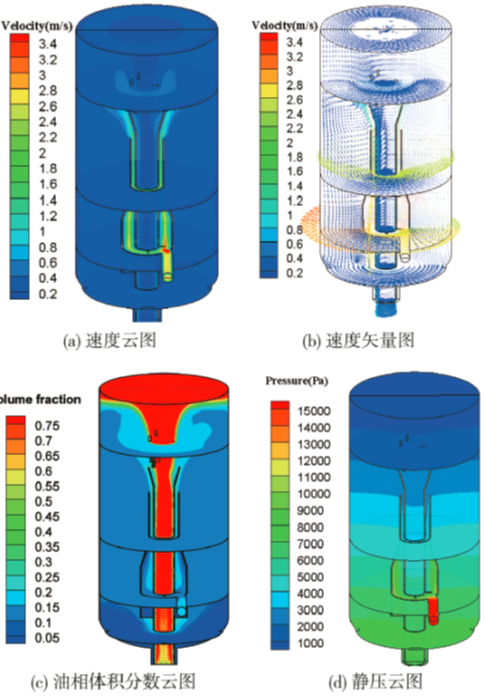

我国大部分陆上油田已进入开采中后期,油井采出液的含水率普遍超过90%,给地面油气集输与处理带来极大压力,导致多个处理环节的设备处于超负荷运行状态,严重影响处理效果,其中对油气水三相分离器的影响尤其明显。为解决上述问题,各生产单位根据实际生产情况对三相分离器进行了各种改造,但从实际运行情况来看,由于各类改造一般为卧式结构,依靠重力沉降分离,所以分离效果提升有限,且存在占地面积大、造价高,难以满足油田降本增效、节能减排发展需求。为解决重力沉降过程中分离动力仅为一个重力加速度的瓶颈难题,可以将离心分离原理应用于三相分离器。离心分离不仅可以根据分离需求控制沉降加速度的大小,而且可以显著减小设备尺寸。本团队多年来密切关注国外三相分离器的技术发展动态,基于自主建立的工艺尺寸理论设计方法,开发了一种结合离心沉降和重力沉降的新型紧凑立式三相分离器。该立式三相分离器在低压降条件、大操作弹性下、可大幅度提高分离效率,有效减小的设备尺寸及其操作运行成本。

在中石化中原石油勘探局勘察设计研究院研究项目支持下,在油田联合站进行了新型紧凑立式三相分离器工业规模中试,现场试验结果表明,在分离器入口采出液流量280Nm3/d、温度80℃、含水95.8%条件下,油出口含水率可降至30%以下,极大减少了后续工艺过程负荷。该产品可用于油田既有装置改造的预脱水过程以应对不断增加的产液含水量,也可用于新建地面产能工程的设计阶段,有效减小后续设备尺寸,降低总体设备造价和后期运行成本。

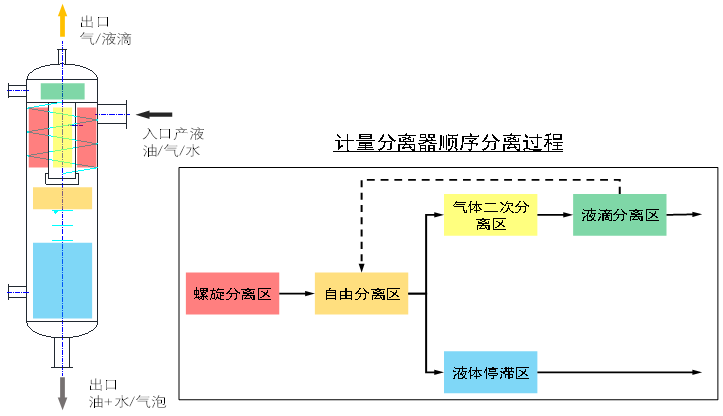

2.分离式流量计量分离器

简单、可靠、快速与高精度的单井计量是优化油井生产过程、实现智能油田的基础保障。由于多相流量计计量精度低、且造价昂贵,陆地油田一般采用分离式单井计量,即将油+水和气体进行分离,单独计量液体和气体产量,然后辅以在线液体含油量或含水量测量仪器,即可获得实时单井计量数据。采用小型、撬装与可移动式的单井计量是提高油田生产效益的一种切实有效方法。

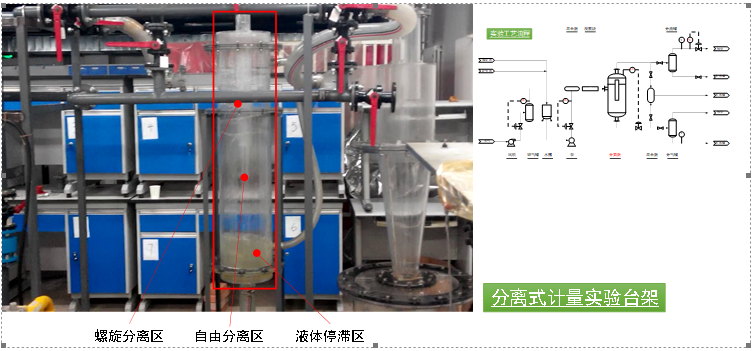

本团队基于油田现场需求,通过理论分析、数值计算等设计了分离器基本尺寸与结构,搭建了分离式计量分离器室内实验系统,进行实验测量与设计修订,确定了具体、适用于工程现场的设计方法。本团队设计的单井计量分离器具有如下特点:①分离效率高、气液分离效率能够达到99%以上;②无运动部件,适用于高、中、低含气(汽)率的各种工况;③结构紧凑,体积仅相当于传统立式计量分离器体积的1/5。该产品可直接应用于油田实际生产过程,为提高企业的经济效益和管理水平提供切实保障。

3.海上三相分离器晃荡过程机理及其控制研究

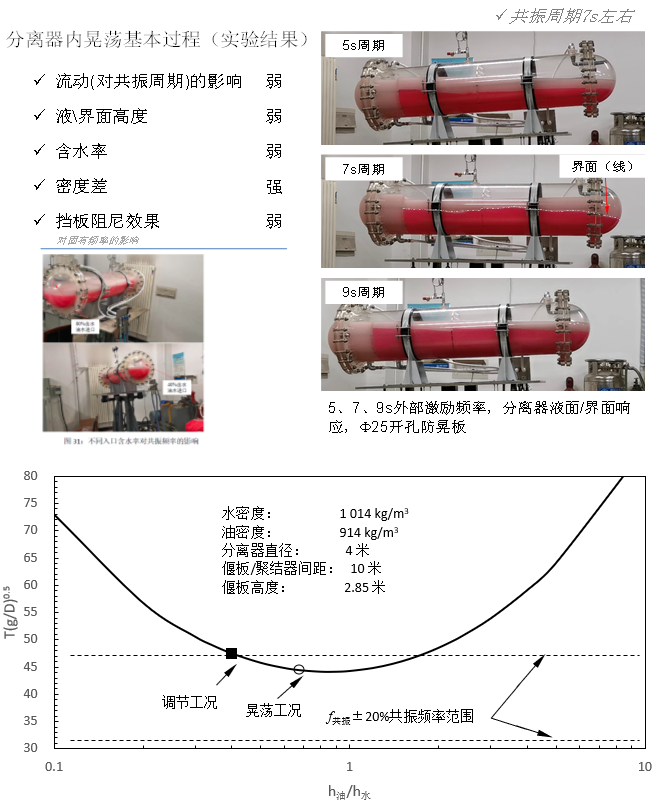

海上油气田开发生产时常遭受恶劣天气的困扰,在浮式生产装置中,FPSO摇摆造成分离器液位晃荡,恶化油水分离处理效果,引起分离器出口产品不达标或者分离器液位紊乱造成调节阀失效,甚至液位高高或者低低关断。本团队早在2012年即着手研究此问题,在北京市教委和中海油研究总院的支持下,先后进行了海上三相分离器晃荡过程的理论、数值和实验研究工作,获重要进展。

基于团队拥有的多自由度全尺寸摇摆台,团队针对南海某油田的原油物性及FPSO上的一台具体油气水三相常规重力沉降式生产分离器,从生产分离器内部晃荡模拟、工艺控制、抑制措施等角度开展了针对性的室内实验研究和计算流体动力学(CFD)数值模拟研究,研究结果不仅阐明了现有分离器内构件晃荡抑制措施的内在机理,而且澄清了典型工况下的内波晃荡本质。基于研究结果,提出了有效的晃荡抑制措施、设计方法和具体控制方案。相关研究成果已用于指导南海某油田海上分离器的防晃设计过程。

4.油水沉降分离的密相区研究

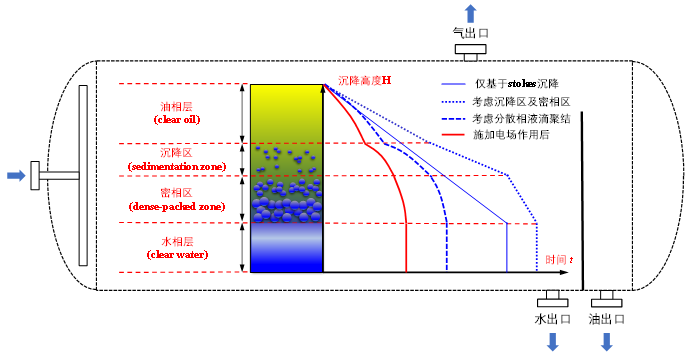

三相重力分离器内的油水分离依赖于分散相液滴(油包水或水包油)在连续相中的重力沉降,在沉降过程中液滴之间以及液滴与同一相液面会产生聚并,这种聚并形成了分散相聚集的密相区(Dense Packed Zone, DPZ),密相区只有进一步与液面聚并才能实现最终的油水分离。密相区的形成与演化与多种因素相关,是实现高效分离的控制过程。由于演化过程的复杂性,目前三相重力分离器的设计方法完全未考虑密相区,这导致分离器设计裕度过大,在油井采出液高含水、强乳化条件下,分离器又无法完成预定分离任务。为此,在三相分离器的油水沉降区可采用电场强化破乳,与重力沉降协同提高油水分离性能,此时精确预测分离过程又成为亟待解决的问题。

2020年,沙特阿美石油公司的Lanre M. Oshinowo等人和法国道达尔(TOTAL)石油公司的Carlos G. Quintero合作,在基于欧拉-PBM模型的CFD数值模拟研究中,发现使用Modifier Bullard黏度相关性的计算模型能够准确预测油水分离效率。在此基础上,Lanre M. Oshinowo等基于Modifier Bullard阻力系数模型,采用PBM模型结合多分散欧拉多相流模型,对中试级高压三相分离器的分离性能进行数值模拟,捕捉到了密相区的存在,并在密相区内发现了含水率拐点;还发现密相区厚度随初始含水率及流量的变化而变化,并沿着分离器轴向方向逐渐递增。在此基础上,基于对密相区的认识理解,法国道达尔(TOTAL)石油公司联合瑞士苏尔寿(Sulzer)公司联合推出了海上油田开发集输用的Wash tank油处理系统工艺。

本团队在国家自然科学基金项目的资助下,目前正开展三相分离器内油水两相重力沉降机制与电场破乳协同分离性能研究。采取实验研究、理论分析、计算流体动力学数值模拟相结合的方法,首先拟在细观尺度上研究油水两相分散体系静态放置和连续流动条件下的重力沉降分离作用机制,探明分散区(尤其是密相区)分布形态的变化规律和影响因素,建立考虑表观黏度差异的数值模拟模型。然后基于开敞卧式油水分离器,通过考察分散区分布形态变化以及电场破乳作用削减失稳分散区对分离性能的影响,确定电场破乳组件的合理安装区位和运行参数;结合密闭卧式三相分离器数值模拟研究和函数关系分析,拟最终构建有效的电场破乳协同型三相分离器性能预测模型。研究成果能为建立电场破乳协同型三相分离器的完整设计方法提供理论支撑,助力实现原油处理的降本增效和减少碳排放。

5.科研项目及工程应用

| 项目名称 | 时间 | 项目类型 |

| 原油高效脱水技术机理研究及设备研发 | 2010年1月 ~ 2011年8月 | 中石化中原石油勘探局勘察设计研究院技术开发(合作)项目(项目编号:Z04SJ-2010-ZS-0025) |

| 高效紧凑油气水三相重力油水分离器的关键技术研究 | 2012年01月 ~ 2014年12月 | 北京市教委科技发展计划面上项目(项目编号:KM2012010223006) |

| 旋流分离式三相流量计研究 | 2015年1月 ~ 2015年8月 | 天津凡尔赫科技发展有限公司技术开发项目(项目编号:FEH-TS201501) |

| 高效原油处理技术研究 | 2017年01月 ~ 2020年06月 | 国家科技重大专项课题子课题 (子课题编号:2017ZX05032-005-002) |

| 分离器内部晃荡对性能影响及抑制措施实验研究 | 2021年5月 ~ 2022年1月 | 中海石油(中国)有限公司北京研究中心科研项目(合同编号:CCL2020RCPS0048NNY) |

| 三相分离器内油水两相重力沉降机制与电场破乳协同分离性能研究 | 2023年1月 ~ 2026年12月 | 国家自然科学基金面上项目(项目编号:52274059) |

| 我们发表的文章及申请的专利 | |

| 1 | 侯健, 俞接成, 吴立志. 摇摆条件下重力油水分离器的性能研究[J]. 化工机械, 2014, 41(03):366-369 + 400. |

| 2 | 侯健, 俞接成, 苏民德. 重力油水分离器分离效果的实验研究[J]. 化工机械, 2015, 42(01):24-27+67. |

| 3 | 熊豪, 张宝生, 陈家庆, 等. 三相分离器内置静电聚结原油脱水技术研究[J]. 石油机械, 2016, 44(8): 108-112. |

| 4 | 张龙, 陈家庆, 李玮健, 等. 三相分离与电场破乳脱水一体化(VIEC)技术及其性能研究[J]. 石油规划设计, 2017, 28(2): 8-12, 16, 54. |

| 5 | 刘美丽, 白春禄, 陈丛磊, 雷俊勇. 紧凑立式三相分离器的数值模拟[J].北京石油化工学院学报, 2019, 27(04): 15-21. |

| 6 | Hanyong Li, Jiaqing Chen, Jiaqing Wang, Jing Gong, Bo Yu. An improved design method for compact vertical separator combined with the theoretical method and numerical simulation[J]. Journal of Petroleum Science and Engineering, 2019, 173(2): 758-769. |

| 7 | Songtao Huang, Xue He, Jiaqing Chen, Xiujun Wang, Jian Zhang, Janyu Dong and Baosheng Zhang. Study on the performance of an electric-field enhanced oil-water separator in treating heavy oil with high water cut[J]. Journal of Marine Science and Engineering, 2022, 10: 1516. |

| 8 | 蔡小垒,陈家庆,关顺,姬宜朋,刘美丽,张怡青,张航. 一种油水气三相分离器[P]. 中华人民共和国国家知识产权局,ZL202110454831.6,2020年04月26日申请;2021年06月11日公开,CN112933663A. |

| 9 | 李汉勇,陈家庆,宇波,王俊颖,雷俊勇,周树青. 一种基于分离外筒改进方法的紧凑型立式分离装置[P]. 中华人民共和国国家知识产权局,ZL201810796927.9,2018年07月19日申请;2021年07月16日授权公告,CN108939615B. |

| 10 | 孟浩. 采出液预分水用电场强化型三相分离器的设计与应用研究[D]. 北京石油化工学院硕士学位论文, 2019. |

| 供拓展阅读的国内外相关文献及专利 | |

| 1 | Tom Frising, Christine Noïk and Christine Dalmazzone. The liquid/liquid sedimentation process: from droplet coalescence to technologically enhanced water/oil emulsion gravity separators: a review [J]. Journal of Dispersion Science and Technology, 2006, 27:1035-1057. |

| 2 | Thierry Palermo, Jean-Philippe Lebrun, Benjamin Brocart, et al. Liquid-liquid separation in gravitational subsea separators[C]. OTC22458, presentation at the Offshore Technology Conference Brasil held in Rio de Janeiro, Brazil, 4-6 October 2011. |

| 3 | Christine Noïk, Thierry Palermo, Christine Dalmazzone. Modeling of liquid/liquid phase separation: application to petroleum emulsions[J]. Journal of Dispersion Science and Technology, 2013, 34(8):1029-1042. |

| 4 | Carlos G. Quintero, N. Passade-Boupat, D. Lauranson, et al. Study of electrostatic oil/water separation by ultrasound monitoring: comparison with gravity separation process[C]. IPTC-18523-MS, presentation at the International Petroleum Technology Conference held in Doha, 7–9 December 2015. |

| 5 | Danny Thierens, Pierre Pedenaud. Optimizing the separation process in floating units for deep water fields: the wash tank technology[C]. OTC-29811-MS, presentation at the Offshore Technology Conference Brasil held in Rio de Janeiro, Brazil, 29–31 October 2019. |

| 6 | Lanre M. Oshinowo, Regis D. Vilagines. Modeling of oil–water separation efficiency in three-phase separators: Effect of emulsion rheology and droplet size distribution[J]. Chemical Engineering Research and Design, 2020, 159: 278-290. |

| 7 | 彭宇, 陈文峰, 王沙, 等. 三相分离器内件调整对分离效果影响的研究[J]. 盐科学与化工, 2021, 50(5): 38-41. |

| 8 | 姜学华. 基于CFD模拟探讨OPB平台一级分离器的运行工况[J]. 中国石油和化工标准与质量, 2021, (19): 169-170. |