超重力是指在比地球重力加速度大得多的环境下物质所受到的力,研究超重力环境下物理和化学变化过程的科学称为超重力科学,利用超重力科学原理而创制的应用技术称为超重力工程技术(国外称Higee或RPB)。超重力工程技术的基本原理是利用超重力条件下多相流体系的独特流动行为,强化相与相之间的相对速度和相互接触,从而实现高效的传质传热过程和化学反应过程。获取超重力的方式主要是通过转动设备整体或部件形成离心力场,涉及的多相流体系主要包括气-固体系和气-液体系。自20世纪超重力机问世以来,超重力工程技术因其具有适用性强、体积小、重量轻、能耗低等优点而在国内外受到广泛重视,被广泛应用于环保、材料、生物、化工等工业领域。

在分离工程领域,超重力分离基本等同于离心分离(Centrifugal Separation),即借助高速旋转流体形成的离心力场,加速比重不同物料之间分离过程的方法。在离心分离过程中,由于流体的旋转速度可控,因此能将常规的重力分离过程缩短至百分之一甚至千分之一,还可以根据物性对分离强度进行调整,实现多介质的分级。按照产生离心力方式的不同,离心分离设备可分为“流旋”和“器旋”两大类。“流旋”主要利用特殊形状的流道约束或诱导,将流体的势能转变为旋转动能,设备自身无运动部件,如静态水力旋流器、GLCC和旋风分离器等,但常常需要利用增压泵来提升流体的势能。“器旋”直接利用高速旋转的设备驱动流体产生旋转,分离过程无需对流体增压,如卧式螺旋卸料沉降离心机、蝶式离心机、轴向涡流分离器、固体涡分离器等,但因设备存在动密封问题而使得结构较为复杂。

本团队自2004年开始关注研究离心分离技术或超重力分离技术,围绕“流旋”和“器旋”两大类超重力分离设备开展了较为系统的理论和实验研究,成功推出了轴向入口水力旋流器、旋流分离预脱水器、混合流入口水力旋流器、气泡强化型柱状水力旋流器、轴向涡流分离器、固体涡分离器、管式旋流气液分离器等。

1.“流旋”类离心分离设备

(1)轴向入口水力旋流器(含旋流分离预脱水器)

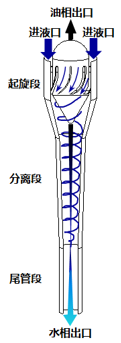

轴向入口水力旋流器也被称为导流式水力旋流器、导叶式水力旋流器、导流叶片型水力旋流器,主要由起旋叶片和分离机筒两部分组成,工业用分离机筒一般为双锥形(大锥角+小锥角圆台相结合),起旋叶片安装在中心开有排油口的柱锥组合形导流体上。与常规切向入口水力旋流相比较而言,轴向入口水力旋流器的分离效率更高,且压力损失较低,因此可以代替常规水力旋流器用于高含水油井采出液的预分水、含油污水的除油净化处理等场合。工作时,油水混合物沿轴向入口进入,在起旋叶片引导下形成旋流、产生离心力,密度不同的油、水两相在离心力作用下分别向着旋流的中心和外部管壁运动,油相在旋流的中心形成“油核”,并因中心压强的降低而形成反向旋流,然后从起旋叶片中心孔处的出油口排出;外部的水相随着旋流向前运动,自旋流器底部的出水口排出,从而实现油水分离。

轴向入口旋流分离预脱水器属于轴向入口水力旋流分离器中按照用途划分类型中的一种,主要用于高含水油井采出液的预分水,以减轻后续处理设备的负荷。从结构上来看,单体结构的轴向入口旋流分离预脱水器主要由静态起旋叶片、分离段机筒、溢流口和底流口管等组成,进入脱水器的采出液在导流叶片作用下,将势能转变为流体旋转动能,进而形成高强度离心力场(约1000个重力加速度)。本团队结合高含水油井采出液的预脱水工况,通过理论计算、计算流体动力学(CFD)数值模拟和结构优化等方法,建立了轴向入口旋流分离预脱水器的完整设计方法和理论分析模型,具备了产品系列化设计能力。搭建了旋流分离预脱水器室内性能测试评估实验平台,室内测试结果表明,当入口油水混合液的含水量不大于60%、分水率不小于50%时,底流口出水的含油量不高于1000mg/L。

(2)混合流入口水力旋流器

混合流入口水力旋流器由起旋叶片和机筒两部分组成,与轴向入口水力旋流器相同,分离机筒大多采用双锥形(大锥角+小锥角圆台相结合),起旋叶片安装在中心开有排油口的柱锥组合形导流体上。油水混合液自径向进入水力旋流器后,在径向流速和起旋叶片引导的双重作用下形成旋流、产生离心力场,用以完成油水离心分离。团队自主研发的混合流入口水力旋流器适用于污水除油,对三相分离器出水进行预处理。室内实验表明,当来液含油量不大于2000mg/L、分流比为9%时,水出口含油量低于250mg/L;且分离过程造成的压降较常规切向入口水力旋流器和轴向入口水力旋流器低,最优工况下的压力损失不大于0.1MPa。

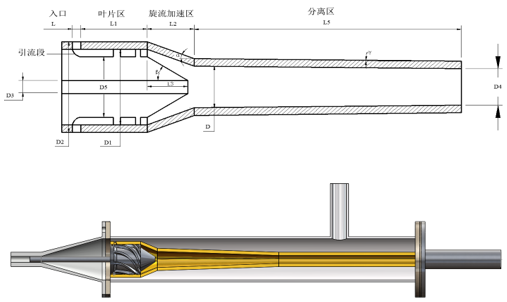

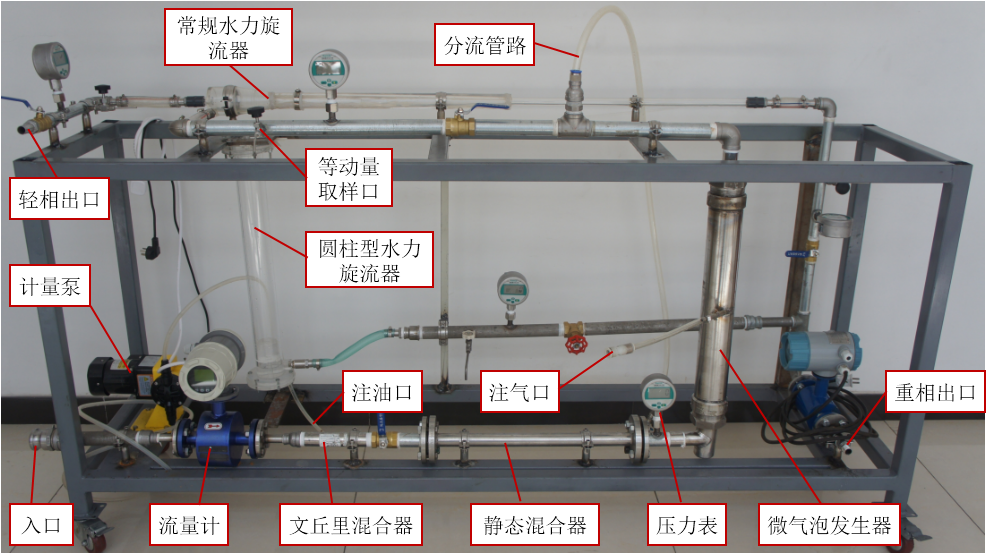

(3)气泡强化型柱状水力旋流器

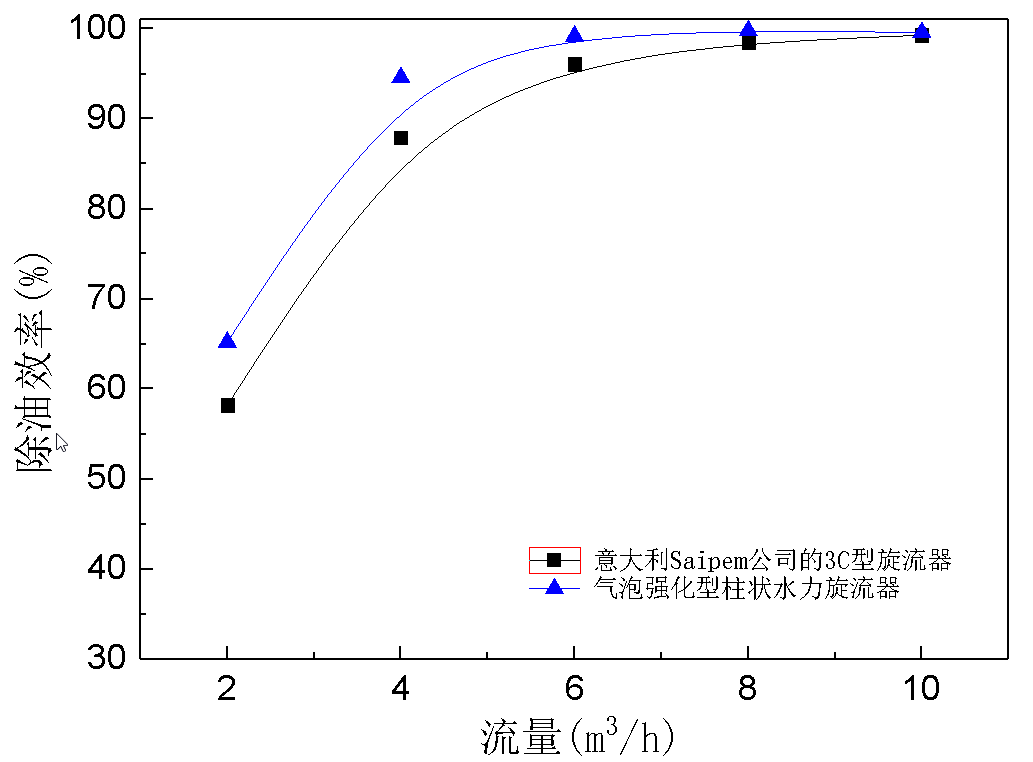

气泡强化型柱状水力旋流器的分离机筒为圆柱形,不仅结构简单,而且具有单体处理量大的优势;与常规水力旋流器相比,结构更加紧凑且分离性能高,可以代替常规水力旋流器应用与电脱盐切水、油田生产水等预处理工艺中。BIPTASH型气泡强化型柱状水力旋流器为团队自主研发的一款气浮与强旋流耦合的旋流分离器,由切向入口、柱状分离段机筒、溢流口和底流口等组成,采用先注气后旋流,避免了采用壁面注气导致大处理量设计困难的弊端。工作时,注入了大量微细气泡的含油污水自切向入口进入柱状分离段机筒,在机筒壁面约束作用下将势能转变为流体旋转动能,形成离心力场,进而实现强旋流状态下的离心气浮选过程。CFD数值模拟研究表明,当来液含油量不大于1000mg/L、油滴粒径50μm、单机筒处理量4~10m3/h、分流比10%时,分离效率保持在90%以上,在相同工况下的分离性能优于意大利Saipem公司设计的3C型旋流器。

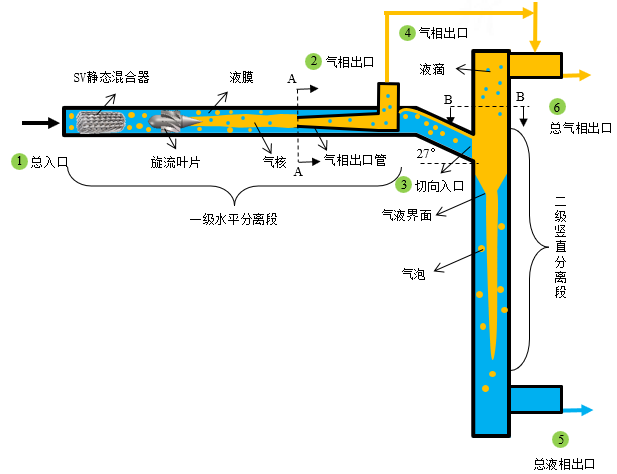

(4)旋流气液分离器

本团队采用“水平结构”和“竖直结构”串联,利用“强旋流”和“弱旋流+重力”相结合的方式,充分利用水平式旋流分离器和竖直式旋流分离器的优点,提出了一种能够适应含气率大范围变化工况的新型管式旋流气液分离器。通过对颗粒在旋流场中的运动分析建立了新型管式旋流气液分离器设计方法;基于可视化实验+数字图像处理方法,搭建了管式旋流气液分离器分离性能测试评价平台,建立了管式旋流气液分离器内部形态和分离性能实验研究方法;采用CFD数值模拟方法揭示了管式旋流气液分离器内部气液形态分布特性以及分流比和入口含气率对气液形态的影响规律。基于上述研究,建立了新型管式旋流气液分离器的完整设计方法理论分析模型,具备了产品系列化设计能力。室内测试结果表明,当气液比在10%~90%范围变化时,可同时满足气体出口含液率<2%~5%、液体出口含气含气率<5%~10%。>

2.“器旋”类离心分离设备

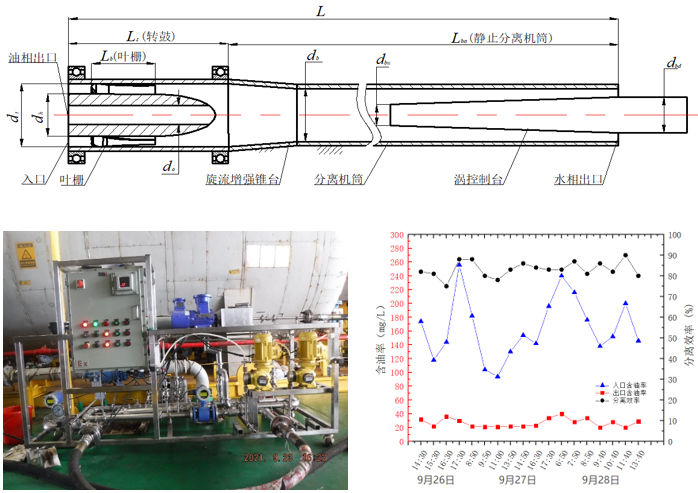

(1)低剪切动态旋流分离器

BIPTTDCS-I型低压损管式动态分离器由叶栅、轮毂、旋流增强锥、静止分离机筒以及涡控制台等组成,整体呈管式结构,叶栅焊接在较短的圆柱状转鼓上。工作过程中,电动机驱动转鼓和焊接在其上的叶栅旋转。油水混合物自左侧进入分离器,旋转叶栅一方面驱动流体产生推流作用,同时带动流体产生高速旋转;叶栅的推流作用可以抵消分离过程中的部分压力损失,进而实现低压损、甚至负压损的分离作业。自叶栅出口排出的高速旋转流体,经旋流增强锥增强后在静止的分离机筒内进行油水分离,在强大的离心力(离心力加速度约1000g)作用下,密度较小的油相向中心汇聚,并从油出口排出,外环的水相自水出口排出。排油管安装在入口侧,分离出的油相逆流排出。

团队自主研发的BIPTTDCS-I型低压损管式旋流分离器能有效降低分散相液滴剪切/湍流破碎的概率,分离效率高且无压力损失,可以应用在水面溢油回收中高含水回收溢油离岸高效分离、油井采出液预分水、油井采出液油/水/气三相分离、油井采出液油/水/固三相分离、油井采出水除油净化、轮船压舱水除油净化、电脱盐切水除油等。BIPTTDCS-I型低压损管式旋流分离器已经在中原油田、QHD32-6海上平台、LH11-1海上平台和涠洲PUQB海上平台进行了现场测试试验。现场测试结果表明,当油水两相密度差不小于70kg/m3、当入口污水含油量为100-300mg/L时,水出口含油量可控制在10-40mg/L之间,平均含油量为20mg/L。

(2)低剪切涡分离器

低剪切涡分离器团队是依据液滴破碎和聚结机理自主研制的一款低剪切、高效离心分离器,由外机筒、溢流堰、入口调整管、转鼓、隔板、预旋叶片、中心轴等组成。工作时,自顶部流入的待分离混合液经导流叶片形成涡流后进入扇形分离区,并严格按照强制涡规律旋转,因此分离区无剪应力,可以有效的防止分离过程中轻相油滴破碎而造成的油水进一步乳化。该型分离器可用于溢油回收油物就地分离、易乳化含油污水处理等;为适用溢油回收过程中回收油含水量的变化,油相出口处设计有控制水、油两相界面的溢流堰。室内实验表明:低剪切涡分离器具有分离效率高、分离过程无分散相液滴破碎等优点;对于非乳化的含油污水,当入口含油量低于1000mg/L时,水出口含油量可降低到15mg/L以下。

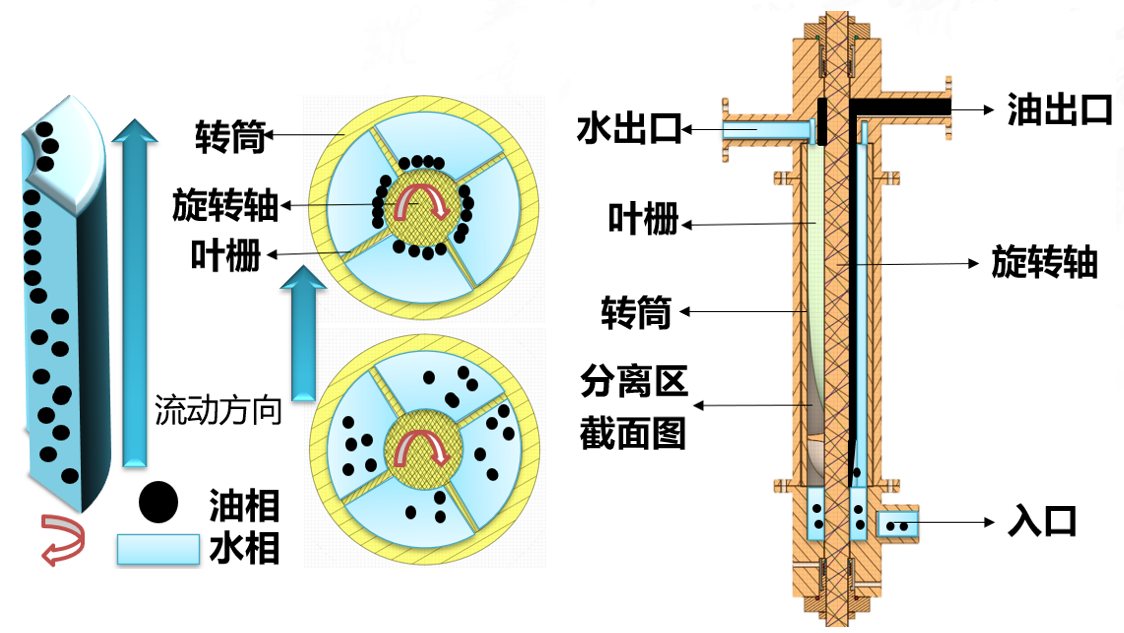

(3)立管式离心分离机

立管式离心分离机是团队依据液滴破碎和聚结机理自主研制的一款低剪切、高效离心分离器。主要由电机、驱动轴、叶栅、转筒、外机筒等组成。工作时,待分离混合液沿着切向入口进入转筒,转筒由叶栅分割成四个独立腔体,由于叶栅的存在,采出液被迅速加速到转筒转速,并严格按照强制涡规律旋转,因此分离区无剪切应力,可以有效的防止分离过程中轻相油滴破碎而造成的油水进一步乳化。由于离心力的作用,重相逐渐移动到转筒的外缘,最后汇集到转筒壁面处,轻相被挤到转筒内侧,汇集到驱动轴壁面处,在自下而上的流动过程中轻重两相逐渐分离。分层后的轻重两相从各自的出口环形区流出。该型分离器可用于采出液油水分离和易乳化含油污水处理等,数值模拟表明管式离心分离器具有分离效率高、分离过程无分散相液滴破碎等优点;对于含油20%的油水混合液,分离效率可达99.9%,水出口含油量低于80ppm。

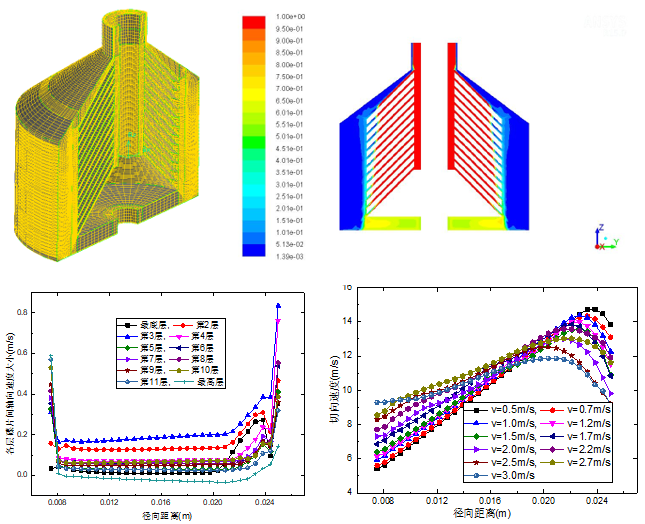

(4)碟式离心机

碟式离心机的分离因数一般大于3500,用于高度分散相物系的分离,如重度近似于液体的乳浊液和微细悬浮物。工作时,物料经进料管沿转鼓中心进入分配器,通过分配器孔进入碟片,液体以薄层在碟片间沿径向流动,轻相流向转鼓中心经轻相流道由轻液回收泵排出,重相流向转鼓壁经重相流道由重液向心泵排出,沉渣沉积在转鼓壁上经活塞排渣间歇排出。碟式离心机不仅用于陆上或海上油田的原油脱水和污水除油,还可应用于油品集输用户消费的末端环节,如海上舰载机燃料的深度脱水处理等尖端场合。

本团队2015年左右在北京市教委科技发展计划面上项目的支持下,以德国GEA Westfalia公司所生产的碟式离心机为原型,进行了机体内全尺寸油水两相分离计算流体动力学(CFD)数值模拟,分析了内部多相分离流场细节及特征,研究了入口流速、碟片与转鼓转速及油相粒径对碟式离心机分离效率的影响。

3.科研项目及工程应用

自2010年以来,本研究团队在中原油田勘察设计院委托项目、北京市属高校长城学者培养计划项目、北京市新世纪百千万人才工程项目、中海油研究总院有限责任公司委托技术服务项目、北京市教育委员会科技发展计划项目等资助下,重点围绕油水两相离心分离设备开展了卓有成效的理论分析、实验研究和PDA流场测试,建立了相关分离器的设计方法,形成了相关分离器的测试评价手段,搭建了相关分离器的测试评估平台,为即将开展的现场工程应用奠定了坚实基础。

| 项目名称 | 时间 | 项目类型 |

| 轴向涡流三相分离装置研发 | 2010年1月 ~ 2011年7月 | 中石化中原石油勘探局勘察设计研究院2010年度技术开发(合作)项目(项目编号:Z04SJ-2010-ZS-0026) |

| 高效原油处理技术研究 | 2017年01月 ~ 2020年6月 | 国家科技重大专项课题子课题(编号:2017ZX05032-005-002) |

| 原油电脱盐污水预处理用气泡增强型轴向入口旋流分离技术研究 | 2016年12月 ~ 2017年12月 | 2016年北京市百千万人才工程培养经费资助项目(B类) |

| 高含水油井产出液预脱水用内联紧凑型分离技术的机理与特性研究 | 2015年01月 ~ 2016年12月 | 北京市教委科技发展计划面上项目(项目编号:KM201510017008) |

| 多相分离碟式离心机结构设计及复杂流场动态特性研究 | 2016年01月 ~ 2019年12月 | 北京市教委科技发展计划项目(KM201610017001) |

| 油水快速分离净化达标一体化工艺装备研制 | 2022年01月~2024年12月 | 中国石油化工股份有限公司科研项目(项目编号:322035) |

| 管式动态涡流分离器试制与高效净化构件测试加工 | 2022年10月 ~ 2025年12月 | 中海石油(中国)有限公司北京研究中心科研项目(合同编号:CCL2022RCPS0394RSN) |

| 我们发表的文章及申请的专利 | |

| 1 | 孔惠, 陈家庆, 桑义敏. 含油废水旋流分离技术研究进展[J]. 北京石油化工学院学报, 2004, 12(4): 6-11. |

| 2 | 陈家庆, 桑义敏. 复合型动态水力旋流器的结构设计研究[J]. 北京石油化工学院学报, 2005, 13(1): 25-31. |

| 3 | 俞接成, 陈家庆, 王波. 液-液分离用水力旋流器内部流场的三维数值模拟[J]. 石油矿场机械, 2007, 36(5): 9-14. |

| 4 | 俞接成, 陈家庆, 韩景. 轴向入口油水分离水力旋流器及其数值模拟[J]. 北京石油化工学院学报, 2009, 17(2): 19-23. |

| 5 | 姬宜朋, 陈家庆, 周登来, 李风春, 李锐锋, 周树青, 龚金海. 轴向涡流分离器工作机理及机筒最佳锥角研究[J]. 石油机械, 2012, 40(7): 106-112. |

| 6 | 周翠红, 凌鹰, 申文君, 刘美丽. 卧式螺旋沉降离心机污泥脱水模拟研究[J]. 机械工程学报, 2014, 50(16): 206-212.3. |

| 7 | Yipeng Ji, Jiaqing Chen, Xiangdong Jiao, Xiaolei Cai, Pei Li. Theoretical modeling and numerical simulation of axial-vortex separation technology used for oily water treatment[J]. Separation Science and Technology, 2015, 50(12): 1870-1881. |

| 8 | 熊思, 刘美丽, 陈家庆. 油井采出液预脱水用轴向水力旋流器的数值模拟[J]. 石油机械, 2015, 43(11): 107-103. |

| 9 | 姬宜朋, 陈家庆, 蔡小垒, 等. BIPTVAS-II型轴向涡流分离器工程样机及其在流花11-1油田的现场试验[J]. 中国海上油气, 2016, 28(1): 133-138. |

| 10 | 方相九, 陈家庆, 刘美丽, 等. 气泡增强型水力旋流器的数值模拟研究[J]. 石油化工高等学校学报. 2016, 29(2): 82-88. |

| 11 | 姬宜朋, 陈家庆, 蔡小垒, 等. 基于神经网络的涡发生器设计与试验研究[J]. 石油机械, 2017, 45(3): 75-84. |

| 12 | 姬宜朋, 陈家庆, 蔡小垒. 撇油船用油水分离技术的研究进展[J]. 北京石油化工学院学报, 2018, 25(1): 51-56. |

| 13 | 姬宜朋, 陈家庆, 方相九, 等. 气泡强化柱状水力旋流器结构优化研究[J]. 油气田地面工程, 2018, 37(8): 17-23. |

| 14 | Meili Liu, Jiaqing Chen, Xiaolei Cai, Yanhe Han, Si Xiong. Oil–water pre-separation with a novel axial hydrocyclone[J]. Chinese Journal of Chemical Engineering, 2018, 26(1): 60-66. |

| 15 | BAI Chunlu, LIU Meili, CHEN Jiaqing, WANG Chunsheng, SHANG Chao, ZHANG Ming. Separation Performance of Compact Axial Hydrocyclone for Water Pre-separation from Wellstream,2019, SPE-195911-MS |

| 16 | 白春禄, 王春升, 陈家庆, 等. 油井采出液预分水用轴向水力旋流器的实验研究[J]. 化工进展, 2020, 39(5): 1636-1643. |

| 17 | Qiang-qiang Wang, Jia-qing Chen, Chun-sheng Wang, et al. Design and Performance Study of a Two-Stage Inline Gas-Liquid Cyclone Separator with Large Range of Inlet Gas Volume Fraction [J]. Journal of Petroleum Science and Engineering, 2023, 220: 111218. |

| 18 | 姬宜朋,陈家庆,张雪,等. 一种固体涡离心分离设备及其进行溢油撇出物分离的方法[P]. 中华人民共和国国家知识产权局,ZL201611000394.6,2016年11月14日申请;2019年01月04日授权公告,CN10631149B. |

| 19 | 刘美丽,陈家庆. 一种管式油水旋流分离设备[P]. 中华人民共和国国家知识产权局,ZL201610109027.3,2016年02月26日申请;2017年11月17日授权公告,CN105536297B. |

| 20 | 陈家庆,王春升,熊思,等. 一种油井采出液预脱水用轴向入口静态水力旋流器[P]. 中华人民共和国国家知识产权局,ZL201510178488.1,2015年04月15日申请;2017年07月04日授权公告,CN104785384B. |

| 21 | 陈家庆,王强强,张明,等. 一种适应入口含气率大范围变化的双级管式气液分离器[P]. 中华人民共和国国家知识产权局,ZL202210483236.X,2022年05月06日申请;2022年07月22日授权公告,CN114570120B. |

| 22 | 陈家庆,王强强,张明,等. 一种多级多段分离作用协同集成的管式气液分离器[P]. 中华人民共和国国家知识产权局,ZL2022104832162,2022年05月06日申请;2022年07月26日授权公告,CN114570118B. |

| 供拓展阅读的国内外相关文献及专利 | |

| 1 | Yves Aurelle, J. J. Seureau, M.E. Hoyack. A three-phase separator for the removal of oil and solids from produced water[C]. SPE 28535, presentation at the SPE 89th Annual Conference and Exhibition held In New Orleans, LA, U.S.A., 25-2S September 1994. |

| 2 | M. Dirkzwager. A new axial cyclone design for fluid-fluid separation[D]. Delft: Technische Universiteit Delft, 1996. |

| 3 | S. J. Kegge. Numerical simulation of an axial hydrocyclone[D]. Delft: Technische Universiteit Delft, 2000. |

| 4 | 舒朝晖. 油水分离水力旋流器分离特性及其软件设计的研究[D]. 成都: 四川大学, 2001. |

| 5 | Carlos Hernan Gomez. Oil-Water Separation in Liquid-Liquid Hydrocyclones (LLHC) - Experiment and Modling[D]. Tulsa, The University of Tulsa, 2001. |

| 6 | 王尊策. 复合式水力旋流器结构及特性研究[D]. 哈尔滨: 哈尔滨工程大学, 2003. |

| 7 | Oscar Mauricio Escobar. Performance Evaluation of a Modified Liquid-Liquid Cylindrical Cyclone(LLCC) Separator[D]. Tulsa, The University of Tulsa, 2005. |

| 8 | 李枫. 油田污水处理复合式水力旋流器分离机理及特性研究[D]. 大庆: 大庆石油学院, 2008. |

| 9 | 陈磊. 导叶式除油型水力旋流器内流场测试与性能分析[D]. 北京: 中国石油大学, 2008. |

| 10 | Ahmadun Fakhru’l-Razi, Alireza Pendashteh, Luqman Chuah Abdullah, Dayang Radiah Awang Biak, Sayed Siavash Madaeni, Zurina Zainal Abidin. Review of Technologies for oil and gas produced water treatment[J]. Journal of Hazardous Materials, 2009,170: 530-551. |

| 11 | 陈世琢. 紧凑型轴流导叶式除油旋流器流场数值模拟及实验研究[D]. 大庆: 大庆石油学院, 2010. |

| 12 | 静玉晓. 轴流导叶式旋流分离器的研究[D]. 北京: 中国石油大学, 2010. |

| 13 | Jose G. Severino, Luis E. Gomez, Ram S. Mohan, Shoubo Wang, Ovadia Shoham. Mechanistic modeling of solids separation in solid/liquid hydrocyclones[J]. Oilfeild Facilities & Construction, 2010, 5, 121-135. |

| 14 | R. Akdim R. Fantoft, R. Mikkelsen, T. Abdalla, R. Westra, E. de Hass. Revolutionizing offshore production by InLine Separation technology[C] SPE 135492, presentation at the SPE Annual Technical Conference and Exhibition held in Florence, Italy, 19–22 September 2010. |

| 15 | R. westra, A. Hannisdal, M. R. Akdim. Compact separation technologies and their applicability for subsea field development in deep water[C]. OTC23223, presentation at the Offshore Technology Conference held in Houston, Texas, USA, 30 April–3 May 2012. |

| 16 | Perry A. Fischer. New type of water separator could help fill multiple oilfield needs[J]. World Oil, 2005, 12: 49-52. |

| 17 | S. Y. Shi, J. Y. Xu. Flow field of continuous phase in a vane-type pipe oil-water separator[J]. Experimental Thermal and Fluid Science, 2015, 60: 208-212. |

| 18 | Zeng X, Zhao L, Fan G, et al. Experimental investigation on a new axial separator for oil-water with small density difference[J]. Industrial & Engineering Chemistry Research, 2021, 60(26): 9560-9569. |

| 19 | J. E. Hamza, H. H. Al-Kayiem, T. A. Lemma, Experimental investigation of the separation performance of oil/water mixture by compact conical axial hydrocyclone[J]. Thermal Science and Engineering Progress, 2020, 17: 100358. |

| 20 | R. Mao, Y. Li, Y. Liu, et al. Separation characters of an axial-flow hydrocyclone with oil collecting pipe[J]. Separation and Purification Technology, 2023, 305: 122139. |