减少工程投资、降低系统能耗是地面集输处理系统设计建设和运行管理最主要的任务之一。随着国内外大部分油田已进入高含水或特高含水开发期,在原油产量不增或递减的情况下,液量却在逐年增加,这部分增加的污水,占据了输油管道和沉降设备的容积,降低了设备利用率,而且也增加了动力和热力的消耗。动力和热力对污水所做的无用功,浪费了能源增加了投资;大量污水的循环加速了管道和设备的腐蚀,缩短了设备的使用寿命,从而使得油田的开采成本越来越高。因此无论是从生产管理还是节能降耗的角度出发,尽早把污水分离出来以减少流动环节意义重大。早期的预分水在联合站进行,主要是在采出液进入三相分离器前端,设置1台预分水设备,提前将大部分污水分离出来;后来逐渐发展到在井场、分压泵站、中转站(接转站)进行低温预分水,分出的污水再进入小型的污水处理装置,处理达标后直接回注地层,而低含水原油输送至联合站进行集中处理,这样可以避免对大部分污水进行无效加热和长距离往返输送,减少联合站的进液量,并降低进液含水率。

国外原油预分水技术起步早、水平较高,俄罗斯高含水油田预分水系统包括末端分相管和斜管预分水器等设备,用于脱除80%的游离水,减小沉降时间;欧美国家推广应用(仰角式)游离水脱除器、脱水型水力旋流器。国内主要采用三相分离器或五合一装置在接转站进行预分水,以出油含水达到一定指标为目的,分出水含油指标一般要求控制在1000mg/L以下,分出的水到污水处理站进行处理。预分水技术目前的发展趋势主要体现在两个层面:

第一个层面,出于“三就地”(就地分水、就地处理、就地回注)的迫切需要,在高效分水的同时(如分水比达到50%),强化除油功能,改善出水水质,使预分水除油设施出水含油、含悬浮物均降到5mg/L以下且水质稳定,实现一套装置即能完成在脱水的同时使出水水质直接达到回注水水质标准,不太关注装置整体的紧凑性和单体分离技术的先进性。例如,中国石化西北油田分公司塔河油田四区4-1计转站外输液量1800方/天,综合含水率高达88%。以往高含水原油经加热和外输泵增压后输送至联合站进行脱水处理,脱出的污水经处理达到回注标准后再输送至4区回注,因此大量污水无效加热,长距离往返输送,能耗高、集输效率高、运行费用高。通过采用高含水原油一体化预分水装置,实现高含水原油就地分水和回注。分水率达到70%以上,污水处理后含油量小于15mg/L、悬浮物含量小于10mg/L,达到碎屑岩回注水标准。高含水原油就地分水回注后,降低加热燃气消耗3500方/天,减少集输电耗7560kW•h/d,可降低运行成本350万元/年。当然,配套采用的一体化预分水装置由主体撬和过滤撬2个撬块组成,设计处理能力为300~2000方/天,工作压力为0.2~1.0MPa,总停留时间≤1h。

第二个层面,出于占地面积要求小(如海上油田平台空间受限)、建设投资要求低(干式重量低/耗用钢材少/加工制造运输安装简单)、运行管理维护简单(防止不法偷盗/避免压力容器年检)等方面的考虑,要求高含水原油预分水装置具有紧凑高效的特点,具体表现在水力停留时间短、分离效率高、努力摒弃常规基于重力场的罐式分离而采取基于超重力场的旋流离心分离。国外方面的代表性进展包括:(1)美国Tulsa大学2006年左右研制开发的紧凑型多相分离系统(Compact Multiphase Separation System ,CMSS),该校相关人员联合宁波威瑞泰默赛、沙特阿美,2006年左右推出了紧凑多相管式水分离(IWS)系统,集成应用了GLCC(紧凑型气液分离器)、液液管式分离器(Liquid-Liquid Pipe separator,LLPS)、液液柱形旋流器(Liquid-Liquid Cylindrical Cyclone,LLCC)等,整套系统采用PLC实现控制、数据采集和人机交互,IWS样机先后在中国大庆油田和沙特阿美进行了测试;(2)Shell Global Solutions公司2003-2008年间设计研发了的ILS技术,所谓ILS是指带有旋流的管式分离(Inline Separation with Swirl),集成应用了当时荷兰CDS分离技术公司最先进的管式脱气器(Inline Degasser)、管式游离水分离器(Inline Bulk Dewaterer)、除油型水力旋流器,同时在中试分离橇装上也使用了重力式油水分离罐,2006年11月在阿曼石油开发公司(Petroleum Development Oman,PDO)的Al Huwaisah油田完成了中试;(3)英国Caltec公司与英国Cranfield大学合作,基于其Caltec公司的I-SEP紧凑型旋流分离器,推出了Wx(Water eXtraction)技术,希望对于北海油田的油井采出液,能够在分水率不低于50%的情况下,使得水中的含油量不高于500-1000ppm;(4)美国Schlumberger公司提出的管式分离器、Fluor公司、Aker Solutions公司、挪威Statoil公司等在这方面也都提出了自己的技术解决方案。

国内方面,虽然围绕单体管式气液分离、液液分离方面开展的研究工作较多,也发表了不少研究文献,但从系统集成方面给予的关注相对较少。中国科学院力学所研究研制开发的管道式油水分离器,以圆柱型管道旋流器为主,结合T型多分岔管路组成的新型管道式油水分离技术,在辽河油田、胜利油田等地进行了现场中试。

1.基于新型立式三相分离器+轴向涡流分离器的高效预分水技术

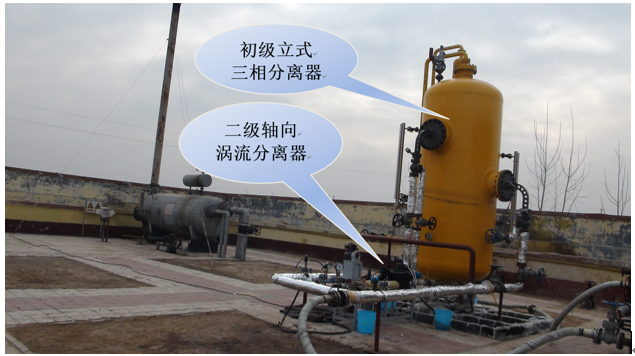

2010-2012年,在中国石化中原油田勘察设计研究院的支持下,本研究团队配合该油田油气集输前置处理工艺,设计研发了高效二级预脱水技术(初级三相分离预脱水设备+二级轴向涡流分离器)。

(1)主体单元设备描述

初级三相立式分离器的外观类似于传统的立式三相分离器,但在内部的离心分离结构方面有较大的改进创新。油气水混合物进入初级三相立式分离器下部的旋流聚结器,将液体压力能量转变为旋转能量。从旋流聚结器出口旋转溢出后,自下而上形成了主体水相区、油水乳化区、主体油相区、泡沫浮渣区和气相区。主体油相溢流进入分离器中心的集油斗,收集后外排,集油斗液面由油出口调节阀控制。主体水相在重力沉降过程中,继续排出夹带的气泡、油滴也会继续上浮;净化后的水从底部折返排入由挡水堰板构成的集水室,油水界面通过集水室的水液面进行控制。气体携带着部分液滴经过丝网除雾器净化后从顶部排出分离器,系统压力由排气管线的调节阀进行控制。与传统的立式三相分离器相比,具有设备操作弹性较大、油水分离效率高等优点。

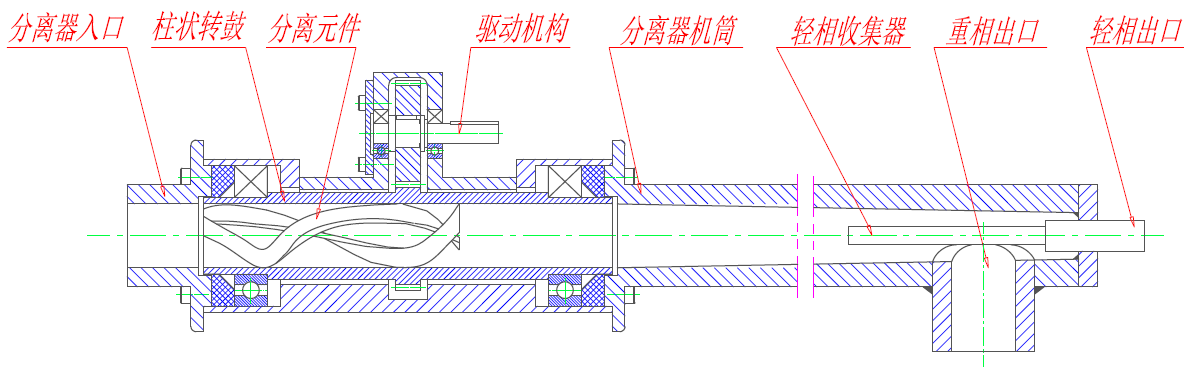

轴向涡流分离器的设计理念由美国Enviro Voraxial Technology(EVTN)公司率先提出并研发。2004年在墨西哥湾海洋平台上对Voraxial 2000型分离器进行了两个月的液-液、液-固分离试验,2011年在墨西哥湾泄油事件中引人关注。2017年该技术出现在美国Schlumberger公司网站上,冠以Voraxial Impeller-Induced Cyclonics的名字列在水处理服务与产品目录之下;EVTN公司则更名为Enviro Technologies Inc.,相应的产品更名为V-inline Separator,但相关技术细节迄今对国内处于保密状态。本团队自2009年以来,首次在国内系统开展了轴向涡流分离技术的相关研究,自主提出了系统结构设计方案和橇装样机的布局方案。从结构来看,轴向涡流分离器是基于管式、高效轴向涡流技术而研制的油水紧凑型分离设备,涡发生器为转鼓及焊接在其内壁上的一对中空的螺旋叶片,工作时转鼓连同螺旋叶片高速旋转,含有污染物微粒(如油滴或其它微细悬浮颗粒)的污水沿轴向进入分离器,在涡发生器作用下形成轴向涡流。轴向涡流产生的强大离心力场(离心力加速度约1000g)使待分离混合液中的重相以一定的径向速度向外运移,轻相则向中心汇聚。在离心力和螺旋型叶片泵送的双重作用下,叶片的中空区域产生弱回流,避免了分离死区,提高了分离效率。转鼓直接驱动分离元件,设备的传动和密封结构简单、体积小、造价低。研究分析结果表明,①轴向涡流分离器与“入口增压泵+常规静态水力旋流器”的组合相比,具有入口压力要求低、分离效率更高的优势;②与常规动态水力旋流器相比,具有加工制造更为简单、运行更为平稳的优势;既可用于高含水采出液预分水,也可用于采油污水除油。

(2)基于新型立式三相分离器+轴向涡流分离器的预分水现场中试

2012年02月07日~2012年02月17日,本研究团队在中原油田采油一厂五区79块计量站进行了两级脱水工程样机分离性能的现场试验。井口来液经软管进入初级三相立式分离器中进行油、气、水三相分离,在出油口管线和出水口管线上定时取样分析。出水口管线支线与轴向涡流分离器相连,部分含油污水经减压、计量后进入轴向涡流分离器进行油、水分离,并在轴向涡流分离器的出油口管线和出水口管线定时取样分析其含水率和含油率。二级分离后的油、气、水三相再汇集到初级三相立式分离器出水口管线上外输至油田联合站。

中原油田采油一厂五区79块计量站存在来液流量/压力均较低、气液比较高等现象,根据现场实际情况,三相分离入口流量稳定为280方/天,入口温度为80℃,压力为0.2MPa。为期10天的运行测试表明,采出液的平均含水量为95.8%。三相分离器出油口的含水率可降至30%以下,分水率可达70%以上。对于二级轴向涡流分离器而言,当入口污水的含油量在2000~4000mg/L、处理量在1~7 m3/h之间波动时,出水口的含油量可降至300mg/L以下,除油率在60.8%~90%之间,平均除油率可达80%。

(3)针对新型立式三相分离器+轴向涡流分离器的持续改进研究

在首次大气液比采出液二级联动预分水现场试验取得成功之后,本研究团队继续对新型立式三相分离器和轴向涡流分离器进行了改进研究。对于新型立式三相分离器而言,基于计算流体动力学(CFD)数值模拟手段,基于集群平衡模型(PBM)和VOF多相流模型,考虑油相颗粒的聚结效应,对旋流聚结器这一核心内部结构件进行了结构优化设计。对于轴向涡流分离器而言,不仅对传动结构和机筒进行了改进设计,而且借助理论解析分析和CFD数值模拟等手段,建立了较为完整的设计体系(包括相应理论分析模型的建立和基于BP神经网络的关键结构参数优选),具备产品化和系列化设计能力。工程样机分别于2012年9月-10月在中海油QHD32-6油田渤海世纪号FPSO上进行现场试验、2013年3月在中海油深圳分公司流花11-1 (LH11-1)油田南海胜利号FPSO上进行现场试验。基于继续改进研究工作,在2015年10月第二届“杰瑞杯”中国研究生石油装备创新设计大赛中,团队作品“一种新型动态水力旋流器 —— 轴向涡流分离器”荣获一等奖。

在中国石油化工股份有限公司总部科研项目的支持下,团队目前正与胜利石油工程技术研究院合作,研究将轴向涡流分离器和立管离心分离机移植应用于高含水油井采出液的预分水。

2.基于管式紧凑型气旋浮的高效预分水技术

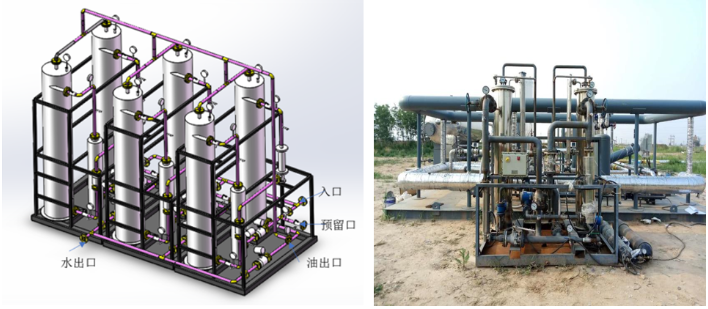

本研究团队认为,在低油价、新常态的背景下,为了油气集输处理真正实现走效益开发、低成本开发之路,就应该努力着眼点于以下两个关键点:第一,针对接转站“三就地工程”中的“就地分水”和“就地处理”环节,研制开发高效紧凑型油水分离设备和采油污水达标处理设备,在提高设备分离处理工作效率的同时降低占地面积和一次性建设投资,最好采用管式结构而非容器式结构以降低运行维护管理成本;第二,将“三就地工程”从接转站继续前移到距离井口更近的计量站,借助高效紧凑型多相分离技术和设备,在计量站完成油气水三相分离、采油污水达标处理等环节,将计量站的污水通过处理后全部回注到本区块,减少单井拉油工作量及污水集中处理量,节约单井拉油费用及污水集中处理费用。为此团队开展了如下研究工作:(1)主体管段外径不大于Ф400mm的高效紧凑型管式气旋浮污水净化器的结构设计和数值模拟研究;(2)主体管段外径不大于Ф400mm的高效紧凑型管式多相分离器结构设计和数值模拟研究;(3)主体管段外径不大于Ф400mm的高效紧凑型管式气旋浮污水净化器原理样机工作性能室内和现场实验研究;(4)高效紧凑型管式气旋浮污水净化器工程样机的系统设计研究。目前正在等待进行现场中试实验,希望达到的技术指标如下:(1)装置来液处理能力为1000方/天,入口污水含油量<1000mg/L,固体悬浮物含量<50mg/L。(2)污水进入分离罐内释气量体积比大于7%时,单级装置压降不大于0.06MPa;污水进入分离罐内释气量体积比较小,需要独立注气时,单级装置压降不大于0.2MPa;污水处理后:污水中含油量<100mg/L,固体悬浮物含量<30mg/L。

3.静态水力旋流预分水

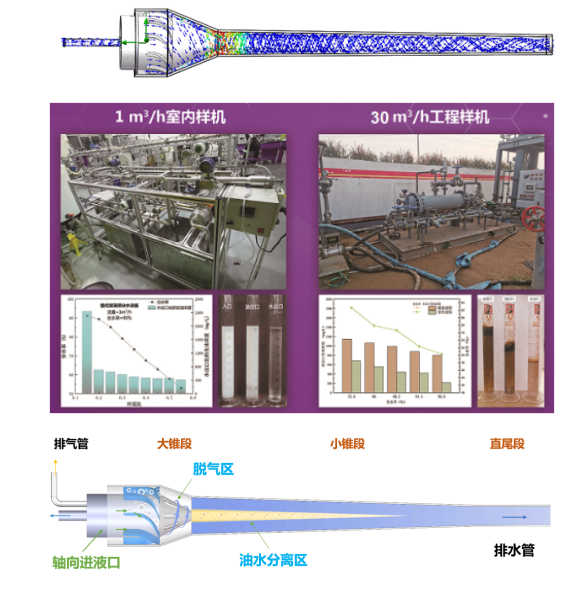

针对接转站“三就地工程”中的“就地分水”环节,团队研制开发了基于静态水力旋流分离技术的高含水原油采出液预分水设备,具体工作包括:(1)开展了圆柱段外径为Ф40mm、处理量不小于1m3/h的管式旋流预分水设备的结构设计、室内试验以及流场数值模拟,建立了理论设计方法;(2)基于相似放大理论,开展了管式旋流预分水设备的放大设计研究,建立了尺寸设计准则,掌握产品系列化设计方法;(3)开展了处理量30m3/h工程样机设计的系统设计和现场实验研究;(4)开展了含气条件下管式旋流预分水设备的适应特性和结构改进研究;(5)开展了强化分离的梯级旋流分离系统研发。室内试验和现场试验结果表明:(1)管式旋流预分水设备在来液含水率不低于60%的条件下,可以达到预分水效率不低于50%、出水含油浓度不高于1200mg/L的分离性能;(2)标准管式旋流预分水设备对气体的容纳能力可达10%,带排气结构的管式旋流预分水设备对气体的容纳能力可达20%,且可使出水含油浓度降低约23.8%;(3)梯级旋流分离系统在占地几乎不变的条件下,可以使分水效率提高20%左右。

4.科研立项及工程应用

自2005年以来,本团队陆续开展了与预先分水直接和间接相关的技术研发工作,不仅实现了基于新型立式三相分离器+轴向涡流分离器的高效预分水技术成功中试,而且已经围绕紧凑型气旋浮装置(CFU)、管式脱气器、管式脱液器、管式相分离器、管式预分水器、管式电场破乳器(CEC)、管式电场破乳分离器(CES)、电场强化三相分离器等高效单体分离设备开展了卓有成效的理论和实验研究,为集成创新,自主推出高效紧凑的采出液预分水橇装奠定了坚实基础。

| 项目名称 | 时间 | 项目类型 |

| 轴向涡流三相分离装置研发 | 2010年1月 ~ 2011年7月 | 中石化中原石油勘探局勘察设计研究院2010年度技术开发(合作)项目(项目编号:Z04SJ-2010-ZS-0026) |

| 油田采出水旋流气浮一体化除油技术研究 | 2010年1月 ~ 2011年6月 | 中石化中原石油勘探局勘察设计研究院2010年度技术开发(合作)项目(项目编号:Z04SJ-2010-ZS-0024) |

| 微泡强化型管式除油技术研究 | 2017年1月 ~ 2017年12月 | 中国石油化工股份有限公司胜利油田分公司石油工程技术研究院技术服务项目(合同编号:30200019-17-ZC0613-0094) |

| 管式紧凑型气旋浮油水分离技术应用研究 | 2017年1月 ~ 2017年12月 | 东营百华石油技术开发有限公司技术服务项目 |

| 高效原油脱水处理技术研究 | 2017年01月 ~ 2020年6月 | 十三五”国家科技重大专项项目“海外目标油田开发工程关键技术及方案研究”之子课题(项目编号:2017ZX05032005-002) |

| 基于破涡减阻思想的水力旋流器湍流相干结构与调控机制研究 | 2020年1月 ~ 2022年12月 | 国家自然科学基金青年基金项目(项目编号:21908008) |

| 原油高效脱水器实验研究 | 2020年6月 ~ 2021年11月 | 中国石油化工股份有限公司石油勘探开发研究院科研项目(项目编号:33550000-20-FW1907-0006) |

| 高含水原油梯级脱水技术分离特性测试分析 | 2022年6月 ~ 2023年8月 | 中国石油化工股份有限公司石油勘探开发研究院科研项目(项目编号:33550000-22-FW1907-0002) |

| 油水快速分离净化达标一体化工艺装备研制 | 2022年01月 ~ 2024年12月 | 中国石油化工股份有限公司科研项目(项目编号:322035) |

| 脉动流场下油水分离特性室内测试 | 2024年12月~2025年5月 | 中国石油天然气股份有限公司勘探开发研究院科研项目 |

| 高含水原油梯级脱水中试模块脱水特性测试 | 2024年09月~2024年12月 |

中国石油化工股份有限公司石油勘探开发研究院科研项目 |

| 油气水高效分离装置内件设计研究 | 2023年5月~2025年12月 | 中国海洋石油集团有限公司“十四五”重大科技项目“海洋工程领域重大技术装备及工具设备国产化”课题“海上油气田生产关键设备技术研究及国产化”外委课题 |

| 我们发表的文章及申请的专利 | |

| 1 | 陈家庆, 王强强, 肖建洪, 等. 高含水油井采出液预分水技术发展现状与展望[J]. 石油学报, 2020, 41(11): 1434 - 1444. |

| 2 | 白春禄, 王春升, 陈家庆, 等. 油井采出液预分水用轴向水力旋流器的实验研究[J]. 化工进展, 2020, 39(5): 1636-1643. |

| 3 | 孔畅言, 刘美丽, 陈家庆, 等. 油井采出液管式旋流预分水设备的放大设计[J]. 石油学报(石油加工), 2023, 39(1): 164-173. |

| 4 | Hanyong Li, Jiaqing Chen, Jiaqing Wang, Jing Gong, Bo Yu. An improved design method for compact vertical separator combined with the theoretical method and numerical simulation[J]. Journal of Petroleum Science and Engineering, 2019, 173(2): 758-769. |

| 5 | 李汉勇,陈家庆,宇波,等. 一种基于分离外筒改进方法的紧凑型立式分离装置[P]. 中华人民共和国国家知识产权局,ZL201810796927.9,2018年07月19日申请;2021年07月16日授权公告,CN108939615B. |

| 6 | 姬宜朋, 陈家庆, 周登来,等. 轴向涡流分离器工作机理及机筒最佳角研究[J]. 石油机械, 2012, 40(7): 106-112. |

| 7 | 姬宜朋, 陈家庆, 蔡小磊, 等. BIPTVAS-II型轴向涡流分离器工程样机及其在流花11-1油田的现场试验[J]. 中国海上油气, 2016, 28(1):133-138. |

| 8 | 姬宜朋, 陈家庆, 蔡小垒, 等. 基于神经网络的涡发生器设计与试验研究[J]. 石油机械, 2017, 45(3): 75-84. |

| 9 | Yipeng Ji, Jiaqing Chen, Xiangdong Jiao, et al. Theoretical modeling and numerical simulation of axial-vortex separation technology used for oily water treatment[J]. Separation Science and Technology, 2015, 50(12): 1870-1881. |

| 10 | 熊思, 刘美丽, 陈家庆. 油井采出液预脱水用轴向水力旋流器的数值模拟研究[J]. 石油机械, 2015, 43(11): 107-113. |

| 11 | 安杉, 陈家庆, 蔡小垒, 等. T型管内油水分离特性的CFD-PBM数值模拟[J]. 化工学报, 2017, 68(4): 1326-1334. |

| 12 | 陈家庆,王春升,熊思,等. 一种油井采出液预脱水用轴向入口静态水力旋流器[P]. 中华人民共和国国家知识产权局,ZL201510178488.1,2015年04月15日申请;2017年07月04日授权公告,CN104785384B. |

| 13 | 刘美丽,陈家庆. 一种管式油水旋流分离设备[P]. 中华人民共和国国家知识产权局,ZL201610109027.3,2016年02月26日申请;2017年11月17日授权公告,CN105536297B. |

| 14 | 刘美丽,马佳敏,陈家庆,孔畅言,王强强. 一种多管式脱气分水设备[P]. 中华人民共和国国家知识产权局,ZL202011489113.4,2020年12月16日申请;2022年03月01日授权公告,CN112717476B. |

| 15 | Zhengrui Hu, Meili Liu*, Yongxiang Feng, Zheyuan Zhang, Jiaqing Chen*, Pingping Qiao. Experimental and numerical study on a new radial hydrocyclone with flow field conditioning [J]. Powder Technology, 2025, 458: 120947. |

| 16 | Pingping Qiao, Meili Liu*, Zheyuan Zhang, Yongxiang Feng, Jiaqing Chen. Separation performance and centrifugal characteristics of a cascade dewatering equipment [J]. Separation and Purification Technology, 2025, 360:131075. |

| 17 | Meili Liu, Zhengrui Hu, Shichang Peng, Jiaqing Chen, Pingping Qiao. Rapid demulsification and dehydration characteristics of Pickering emulsions under the action of an electric field [J]. Petroleum Science and Technology, DOI: 10.1080/10916466.2024.2407935. |

| 18 |

Meili Liu, Pingping Qiao, Zhengrui Hu, Yaoyuan Zhang, Jiaqing Chen. Effect of a vortex plate on turbulent flow within an xial hydrocyclone for preliminary water separation [J]. International Journal of Oil, Gas and Coal Technology, 2024 36(1):37-54. |

| 19 | Yaoyuan Zhang, Pingping Qiao, Zhengrui Hu, Jiaqing Chen, Meili Liu*, Shichang Peng. Design of an Axial Hydrocyclone for Preliminary Water Separation Using CFD, RSM, and SUS[J]. Chemical Engineering Research and Design, 2024, 204: 193-200. |

| 20 | Meili Liu, Changyan Kong, Yaoyuan Zhang, Jiaqing Chen, Shichang Peng. Effect of Gas on Separation Performance of an Axial Hydrocyclone[J]. Powder Technology, 2023, 425:118581. |

| 21 | 彭世昌, 刘美丽*, 白春禄, 孔畅言, 陈家庆, 张耀元. 网格类型对水力旋流器内湍流模拟的适应性分析[J].石油学报(石油加工), 2023, 39(3): 599-610. |

| 供拓展阅读的国内外相关文献及专利 | |

| 1 | P.H.J. Verbeek, A. Al-Moosani. In-line Separation Pilot to Support Produced Water Injection[C]. IPTC 14101, presentation at the International Petroleum Technology Conference held in Doha, Qatar, 7–9 December 2009. |

| 2 | 党伟, 胡长朝, 王莉莉, 谭文捷, 唐志伟, 毕彩霞. 一体化预分水装置在高含水油田的应用[J]. 油气田地面工程, 2016, 35(1): 91-93. |

| 3 | Abdullah Rehman, Syed Peeran, and Najam Beg. Compact In-Line Bulk Water Removal Technologies - A Solution to the High Water Cut Challenges[C]. SPE-175272-MS, presentation at the SPE Kuwait Oil & Gas Show and Conference held in Mishref, Kuwait, 11–14 October 2015. |

| 4 | Saleh M Al-Jabri, Mohammed Al-Otaibi, Sadoun Al-Khaledi. Future Challenges Due To the Increase Produced Water In Upstream Oil And Gas Industry[C]. SPE 167293, presentation at the SPE Kuwait Oil and Gas Show and Conference held in Mishref, Kuwait, 7-10 October 2013. |

| 5 | Shoubo Wang, Luis Gomez, Ram Mohan, Ovadia Shoham, Zaixin Fang, Jinjiang Xiao, Ahmad Al-Muraikhi, and Saleh Al-Dawas[C]. Compact Multiphase Inline Water Separation (IWS) System—A New Approach for Produced Water Management and Production Enhancement. SPE 104252, presentation at the 2006 SPE International Oil & Gas Conference and Exhi bition in China held in Beijing, China, 5–7 December 2006. |

| 6 | R.W. Westra, B.L. Knudsen, H. Bjartnes, B. Ibouhouten, Qualification of inline dewatering technology, SPE Offshore Europe Oil and Gas Conference and Exhibition, Society of Petroleum Engineers, 2013, pp. SPE-166644-MS. |

| 7 | M. Bjørkhaug, B. Johannesen, G.S. Eidsmo, Flow induced inline separation (FIIS) de-watering tests at the Gullfaks field, SPE Annual Technical Conference and Exhibition, Society of Petroleum Engineers, 2011, pp. SPE-146688-MS. |

| 8 | 杨蕾, 宋奇, 郭鹏, 罗江涛, 钱国全. 高含水油田预分水技术现状及发展趋势[J]. 天然气与石油, 2018, 36(5): 25-29. |

| 9 | 王玉江. 原油预分水工艺试验及应用[J]. 油气田地面工程, 1999, 18(3): 33-35. |

| 10 | 刘明, 郭省学, 谢志勤, 等. 高含水油井产液就地分水装置与方法[P]. 中华人民共和国国家知识产权局, ZL201610863652.7, 2016年09月29日申请;2018年04月06日公告(公开),CN107882545A. |

| 11 | L. V. Campen, R.F. Mudde, J. Slot, H. Hoeijmakers. A Numerical and Experimental Survey of a Liquid-Liquid Axial Cyclone[J]. International Journal of Chemical Reactor Engineering, 2012, 10: 1205-1224. |

| 12 | J. E. Hamza, H. H. Al-Kayiem, T.A. Lemma. Experimental investigation of the separation performance of oil/water mixture by compact conical axial hydrocyclone[J]. Thermal Science and Engineering Progress, 2020, 17: 100358. |

| 13 | C. A. O. de Araujo, C. M. Scheid, J. B. R. Loureiro, T. S. Klein, R. A. Medronho. Hydrocylone for oil-water separations with high oil content: Comparison between CFD simulations and experimental data[J]. Journal of Petroleum Science and Engineering, 2020, 187: 106788. |

| 14 | X. Zeng, L. Zhao, G. Fan, R. Zhang, C. Yan. Experimental investigation on a new axial separator for oil-water with small density difference[J]. Industrial & Engineering Chemistry Research, 2021, 60: 9560-9569. |