2023年02月13日-19日,在中海油研究总院工程研究设计院的牵头组织下,环保多相流高效分离技术与设备研究团队联合中海油能源发展装备技术公司下属的研发中心和深圳分公司,在中海石油(中国)有限公司深圳分公司EP23-1DPP钻采平台,进行了额定处理量为35m3/h射流溶气管式微气泡发生器样机的现场调试运行。

EP23-1DPP钻采平台位于中国南海珠江口盆地北部坳陷带西南缘恩平凹陷南部隆起断裂带西侧,距香港西南约200km,油田位于东经113°44′~113°46′、北纬20°25′~20°27′,距离EP24-2DPP油田约14.3km,距EP18-1DPP约30km,距海洋石油118号约15km,所在海域深度约95~100 m。EP23-1DPP油田作业区为优质轻油田,原油比重在0.8左右,且油井采出液中含有大量溶解气。2016年11月10日投产,目前拥有20口井生产,日产原油3600m3。

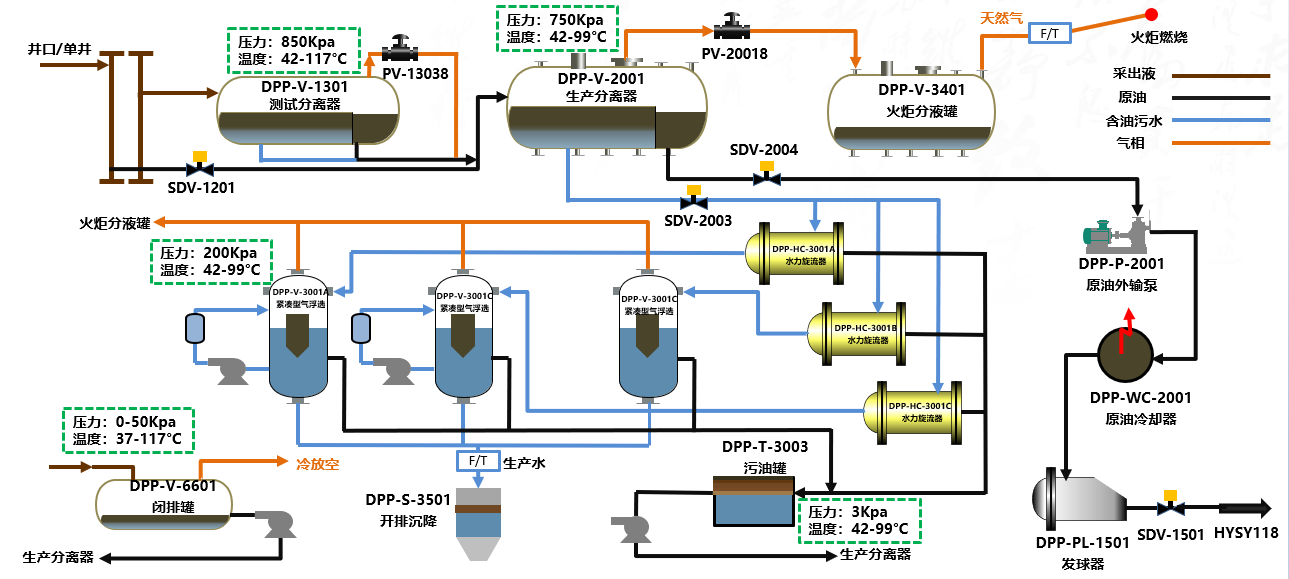

EP23-1DPP钻采平台油井采出液的处理工艺分为三级:采出液经生产分离器沉降处理后,原油经外输泵通过海底管道输送到中海油海洋石油118(HYSY118) FPSO上进一步处理与储存;天然气通过火炬分液罐分离后直接燃烧排放;含油污水通过水力旋流器、紧凑型气旋浮装置(CFU)进一步除油后排入开排沉降罐中,然后直接排海。由于采出水中含有大量KCl、NaCl等矿物质,致使矿化度过高,且温度高达95°C,紧凑型气旋浮装置(CFU)原本配套的微孔介质气泡发生器容易结垢污堵,严重影响CFU的除油效率;尝试更换使用德国Edur公司的多相流溶气泵也无法长期稳定运行。本次现场试验旨在考察评估射流溶气管式微气泡发生器的工作性能,为选择该技术作为平台油水分离气泡发生技术提供支撑。射流溶气管式微气泡发生器样机设计处理能力为35m3/h、耐压试验压力为2.1MPa、容积为0.26m3。

射流溶气管式微气泡发生器样机安放在EP23-1DPP钻采平台三层甲板上,配套紧凑型气旋浮装置(CFU)的设计处理能力为350m3/h,CFU底部处理出水的一部分经离心泵增压送至微气泡发生器样机顶部进口,氮气入口位于微气泡发生器顶部侧面;来液与气体经过加压溶气形成溶气水,最后溶气水以及携带少量微气泡从出口排出,切向进入CFU罐内。

研究团队丁国栋博士后和硕士生杨磻槟、中海油能源发展装备技术有限公司深圳分公司李功平工程师参与了此次现场调试运行,恩平作业区生产专务童园、恩平EP23-1DPP钻采平台生产监督蒋涛等在现场试验过程中给予了大力支持。研究团队首席教授陈家庆副校长、中海油研究总院工程研究设计院尚超高级工程师、中海油能源发展装备技术有限公司孙涛涛高级工程师、周艳高级工程师等人在后方密切关注现场试验动态,并通过每晚日报和工作微信群等方式及时进行交流沟通和分析指导。

经EP23-1DPP钻采平台生产监督蒋涛确认,射流溶气管式微气泡发生器能够24h不间断连续稳定运行,成泡效果良好;在役CFU配套使用射流溶气管式微气泡发生器后,可以有效去除采出水中分散油组份和固体悬浮物(SS)。微气泡发生器接入系统后CFU罐底部出水平均含油浓度为13.31mg/L,达到预期目标20mg/L以下,并在高处理量和来液高含油试验工况下仍能出色达到要求,具有较好的抗冲击能力。历时一周的现场试验表明,射流溶气管式微气泡发生器对CFU除油系统的提升率为38.79%,能够经受海上油田现场苛刻环境条件的考验。现场试验数据结果得到了中海油研究总院工程研究设计院、中海油能源发展装备技术有限公司深圳分公司、EP23-1DPP钻采平台作业方的高度认可。

南海海上油田现场试验的顺利完成,展示了环保多相流高效分离技术与设备研究团队全新自主设计研发的射流溶气管式微气泡发生器具有良好推广应用价值,不仅获得了生产一线的测试运行数据,也为北京市教育委员会-北京市自然科学基金委员会联合资助项目暨北京市教育委员会科技计划重点项目等的研究工作提供了有力支撑。

(丁国栋、杨磻槟 图文)