混合是一种重要的单元过程操作,是在系统的全部体积内,组分化学组成没有变化的情况下的重新细化和分布过程;广泛应用在石油、石化、化工、医药、矿冶、食品、日化、农药、电缆、造纸、生物、环保等行业的生产过程中。

按照Brodkey的混合理论,混合涉及扩散的三种基本运动形式:分子扩散、涡旋扩散(也称湍流运动)和体积扩散(也称对流运动)。按混合形式可分为分布混合和分散混合,从混合尺度来看则涉及宏观、介观、微观三个尺度,这里以油水混合为例进行简单介绍。(1)宏观混合尺度下的油水混合过程可视为分布混合(distributive mixing),主要通过流体对流(bulk convection)和湍流扩散(turbulent diffusion)等方式实现,关注点为分散相在连续相中的相分布均匀程度。量化的评价指标为离析强度(Intensity Of Segregation,IOS),IOS值在0到1之间,其值越接小分散相在连续相中的分布越均匀。(2)介观混合尺度下的油水混合过程可视为分散混合(dispersive mixing),主要通过湍流惯性破碎(turbulent inertial break-up)、湍流耗散(turbulent dissipation)、湍流漩涡拉伸(turbulent eddy stretching)等方式实现,关注点为分散相液滴在连续相中的破碎与均匀细化程度。可用离析尺度SOS(scale of segregation)进行量化评价,SOS由分散相液滴粒径大小和分散相液滴粒径分布两部分组成,分散相液滴粒径越小、粒径值分布越集中,表示油水在介观尺度下混合越均匀。(3)微观混合尺度下的油水混合过程可视为乳化过程,主要通过黏性剪切破碎(viscousshear break-up)、湍流耗散(turbulent dissipation)、黏性伸长破碎(viscous elongation break-up)等方式实现。如果在微观尺度下油水混合过于均匀,使得分散相液滴粒径过小,就会出现过度混合状态,形成难以分离的油水乳化液。

从混合过程所需能量的输入方式来看,可以分为水力混合、机械混合、物理场(电场、超声)混合等几大类。例如,原油电脱盐工艺中的稀释水掺混可以通过机械搅拌、管道节流、管内固定内构件切割、射流撞击以及电分散等五大类形式来实现。混合过程还有主动和被动之分:主动混合是为了实现预期目标而主动采取的混合措施,例如向油井采出液/油田采出水/市政污水/工业废水中添加化学药剂、向稠油/污泥中注入蒸汽、三次采出油聚合物溶解熟化、向原油中掺入稀释水脱盐、乳化炸药生产、气液混合发泡等,此时追求的目标是如何高效低能耗地实现混合;被动混合往往会伴随出现一些负面效应,例如油水混合物在通过节流阀件或被离心泵等叶片泵增压输送时,往往会造成乳化程度加重而不利于后续油水分离过程的进行,此时追求的目标是如何尽量避免发生过渡混合。

在混合机理研究方面,国内外学者主要侧重于介观与微观混合尺寸的机械搅拌、管道节流、管内固定内构件切割等混合机理,对宏观、介观与微观混合尺度下孔板构件混合机理、射流撞击与物理场混合机理的研究则相对不足。对于主动混合而言,未来的研究应重点关注射流撞击、物理场混合机理,为新型高效低能耗混合技术与设备的研发提供基础支撑。对于被动混合而言,未来的重点应该在保证产品基本适用功能的前提下关注其低剪切性能,或者设法使分散相液滴所受剪切力降低使已破碎变小的分散相液滴再次聚结长大。例如,挪威Typhonix公司的Trgve Husveg博士与多家单位合作,提出的包括低剪切泵和低剪切阀在内的低剪切过程解决方案“台风系统(Typhoon System)”

本研究团队自2012年以来,瞄准油气集输处理、原油电脱盐、油气排放污染控制等领域的工程需求,围绕低剪切柱塞式节流阀、管式可调油水混合器、薄板式静态混合器、管式加药絮凝反应器等开展了系列研究,为相关工业产品的推出奠定了坚实的基础。

1.低剪切柱塞式节流阀

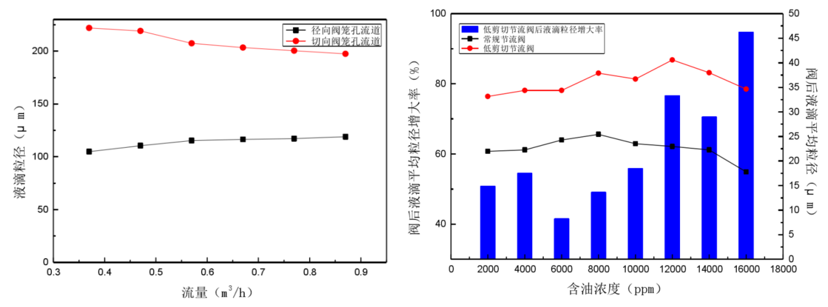

在原油开采集输处理过程中,均面临着提高油水分离效率的问题。影响油水分离效率的因素有很多,其中最关键的因素是液滴粒径。井口节流阀作为调剂井口采出液流量和压力的关键元件,因其在工作过程中伴随着强烈的剪切乳化作用,导致井口采出物中分散相液滴发生混合破碎,增加了油水分离难度。团队首次在国内从“机理→结构→特性”的角度对油气集输处理用低剪切节流阀开展了系列研究。首次采用粒子动态分析仪(PDA)就高含水油水混合物在不同实验条件下通过节流孔板后分散相液滴的破碎机理开展实验研究,发现分散相油品黏度、界面张力以及流量的变化均会对液滴破碎产生一定影响,流场中的切向速度梯度变化对液滴破碎影响最大。在此基础上,采用CFD-PBM(群体平衡模型)数值模拟和实验方法对单个不同方向阀笼孔流道后液滴粒径进行了对比分析,将PBM模型中聚结模型修正为turbulentmodel;利用修正的PBM模型就不同类型流道后液滴粒径进行模拟分析,最终确定了低剪切柱塞式节流阀的基本结构为“切向阀笼孔+文丘里旋流室”方案。基于基本结构方案和常规柱塞式节流阀结构特点,确定了低剪切柱塞式节流阀的初步结构,采用响应曲面法和修正的CFD-PBM数值模型手段,对关键结构进行了优化,最终确定了低剪切柱塞节流阀的整体结构尺寸。

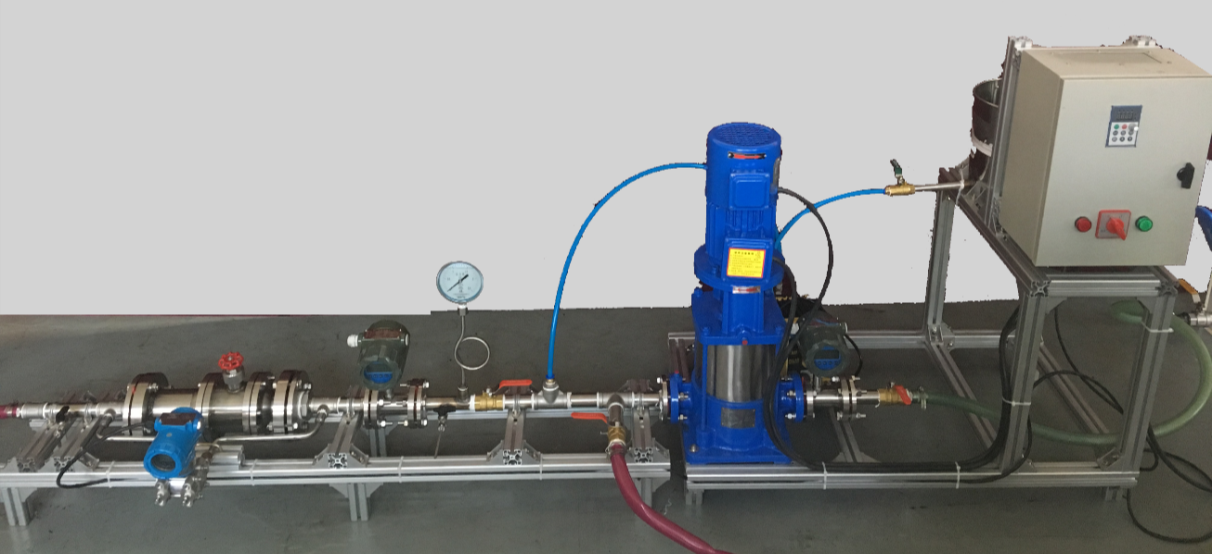

为验证低剪切柱塞式节流阀的可行性和性能特点,搭建了节流阀性能测试评价系统,基于高含水油井采出液的典型特征,实验考察了操作参数对低剪切柱塞式节流阀后分散相粒径的影响,对比了不同操作参数下常规节流阀和低剪切柱塞式节流阀后分散相油滴粒径。结果表明,在不同压力条件下,低剪切节流阀后分散相油滴的平均粒径增大了10%以上,最优压力和流量条件下,增大了40%。

2.管式可调油水混合器

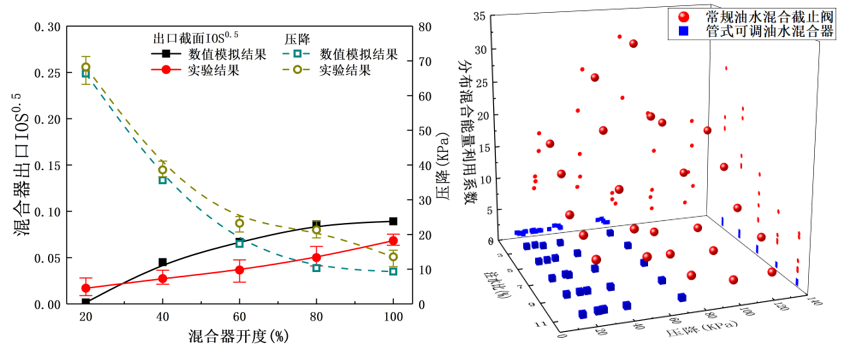

稀释水掺混环节属于原油电脱盐系统的咽喉要道,直接影响系统的脱盐效率和运行能耗。随着世界范围内原油重质化、劣质化趋势的日益严重,不少油田与炼油厂经常出现原油脱盐率不达标,亟需研发高效的油水混合设备来助力提升脱盐效率。团队基于“环形错流射流撞击+多孔均匀剪切+小角度对心射流撞击”的理念,采用稀释水注射预混合和油水精细混合的两段式结构组成方案,设计研发了高效紧凑、可调易换的稀释水掺混用管式可调油水混合器,并对其工作性能进行测试验证。

搭建了油水混合性能测试评价平台,分析了管式可调油水混合阀中油水两相分布与分散混合性能。实验结果表明,在不同工况下,均可通过调节混合器的开度使出口IOS0.5降低至0.05以下、出口水滴Sauter平均粒径降低至50μm左右。基于分布混合能量利用系数,实验对比证明管式可调油水混合器较常规油水混合截止阀具有更高效的分布混合性能。利用单位质量平均湍流耗散率,建立了混合器出口IOS0.5和水滴Sauter平均粒径的调控模型,并结合三维流道模型开展了不同工况参数下单因素变量的CFD数值模拟研究,不仅较好地解释了实验结果,也证明所建立数值分析方法的正确性和可靠性。

基于上述部分工作,硕士研究生刘文津同学凭借作品“一种新型原油开采用低剪切节流阀”于2017年09月荣获第四届中国研究生石油装备创新设计大赛一等奖。

3.薄板式静态混合器

1998年,美国Westfall Manufacturing 公司推出一种高性能、高剪切的板式静态混合器(Westfall 2800型)用于混合分散,主要结构为对称分布的耳状弯曲薄板型扰流元件。工作过程中,分散相由注入口进入,在耳状弯曲薄板后端的高剪切湍流运动与交替脱落的湍流漩涡作用下,分散相被快速剪切破损成颗粒状,再经管路下游逐渐衰减的湍流作用使分散相均匀分布,从而实现混合分散。团队借鉴Westfall 2800型的设计理念,自主开展了薄板式静态混合器的结构设计及其在原油电脱盐稀释水掺混、气液混合发泡两种代表性场合的应用研究。

(1)原油电脱盐稀释水掺混

薄板式静态混合器主要由混合管、注水管、弯曲薄板三部分组成,流体介质主相(连续相)为油相而稀释水为分散相。工作过程中水相通过注水管注入到两个对称布置的耳状弯曲薄板后端,高剪切湍流及交替脱落的湍流漩涡使连续注入的水相被快速剪切破损,再经过下游管段逐渐衰减的湍流作用使得水颗粒均匀分布,达到水相与油相充分混合。与常规混合阀相比,薄板式静态混合器的最大优点在于以较低压降实现相同的混合效果;与常规静态混合器相比,其显著优点在于简单的内构件可以避免稠油掺混时的堵塞问题,且达到相同混合条件下的压力损失小,不易造成过渡混合。

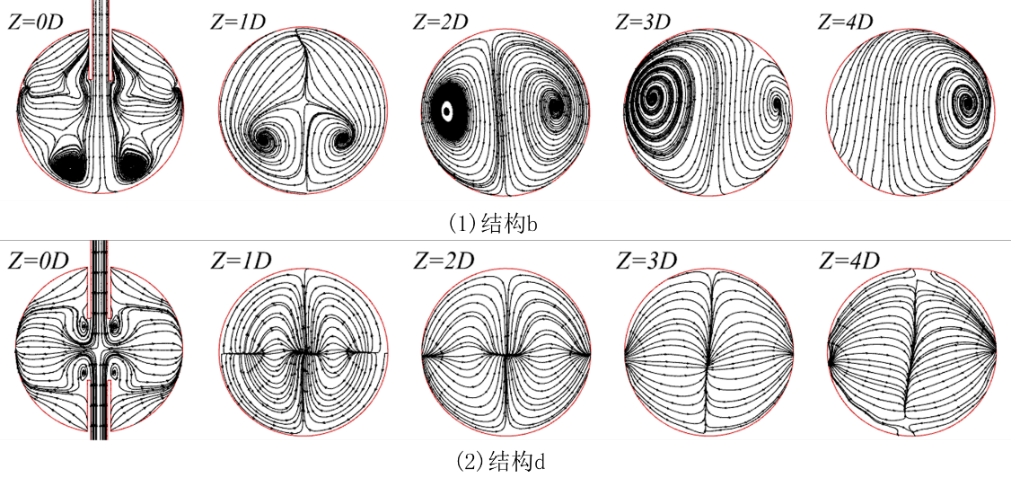

团队在对薄板式静态混合器进行初步结构设计的基础上,对油水混合情况进行了计算流体动力学(CFD)三维数值模拟,以离析强度的平方根(IOS0.5)、管路压降(△p)等作为评价指标,考察了注水管长度、注水管-弯曲薄板间距、弯曲薄板导向位置、弯曲薄板厚度等四个结构参数对油水两相混合程度和运行能耗的影响。分析了注水方式对混合效果的影响,发现单管注入时,稀释水注入后冲击到混合器管壁上后,形成两个方向相反的小涡旋,小涡旋被连续油相隔离在下部,随之轴向距离的增加小涡旋和连续相逐渐融形成两股独立的漩涡。对称的双管注入时,稀释水会在注水管出口处产生了四个强迫涡,且在对冲撞击作用下使油水快速混合,因此混合所需要的轴向距离少,压力损失低。

搭建了室内评价系统,经数值模拟和实验分析表明,当注水比为2%时,油水两相在注水管下游3D处即可达到均匀混合状态,可见薄板式静态混合器能够在小注水比下快速实现油水均匀混合。以混合管路内径D为基准参照,借助响应曲面法(RSM)对关键结构参数进行优化,并对最优结构参数组合下的混合性能进行预测。优化所得最优结构参数组合如下:注水管长度为1/3D、注水管-弯曲薄板间距为4/25D、弯曲薄板导向位置为1/8π、弯曲薄板厚度为1/25D,结构优化后的IOS0.5相比优化前降低了43.06%。

(2)气液混合发泡

团队在消化吸收美国Westfall Manufacturing公司2800型板式静态混合器、瑞士Sulzer公司的CompaX静态混合器等产品的设计理念基础之上,设计了一种板式气液混合预成泡元件。板式气液混合预成泡元件由注气管、外环、叶片组成,其中下部两叶片为对称叶片,且具有一定弧度。工作过程中,带压气体经注气管进入,通过上部叶片导入水相管路内部,并在水流作用下形成初次扰流;在叶片后的尾涡旋作用下,携带离散气体的气液两相流产生二次扰流,加剧气水两相混合分散,进而使得进入管路的气流形成初始气泡。

采用CFD数值模拟与响应曲面法(RSM)进行板式预成泡元件关键结构参数优化,优化后基于板式预成泡元件设计的微细气泡发生器最优结构的长径比L/D为5.5,仅为SK、SV型静态混合器长径比的1/3,结构更加简单紧凑。搭建了板式气液混合预成泡元件气液分散性能测试平台,平台采用数显压力表监测管路压力、单晶硅压差计测量板式预成泡元件上下游压差、德国Helmholtz-Zentrum Dresden-Rossendorf研究所的丝网传感器(WMS200)进行实时在线相分布测量。通过对比不同进水流量下两类湍流模型模拟得到与实验测得的板式预成泡元件下游4D截面处分散系数中可以发现,Realizablek-s模型更适合进行存在较高湍流剪切的板式预成泡元件气液分散性能评价。

4.管式加药絮凝反应器

美国Westfall Manufacturing公司2015年左右与Alden研究实验室合作研制了高通量管式絮凝反应器,主要由“预分散段”和“絮凝反应段”两部分组成,利用反应器内壁上的异型凸起产生的适度湍流进行流场控制,强化絮凝反应。团队深入分析了高通量管式絮凝反应器在两个阶段的水力学特征,建立了管流环境下团聚剂加注后絮凝反应水力特性的预测模型,考察分析了管式絮凝反应器“预分散段”流场分布特征对药剂分散混合特性的影响规律,探究“絮凝反应段”内部结构对团聚剂絮凝反应水力特性的影响规律及调控机制,形成具有高效混合分散效用的管式絮凝反应技术。

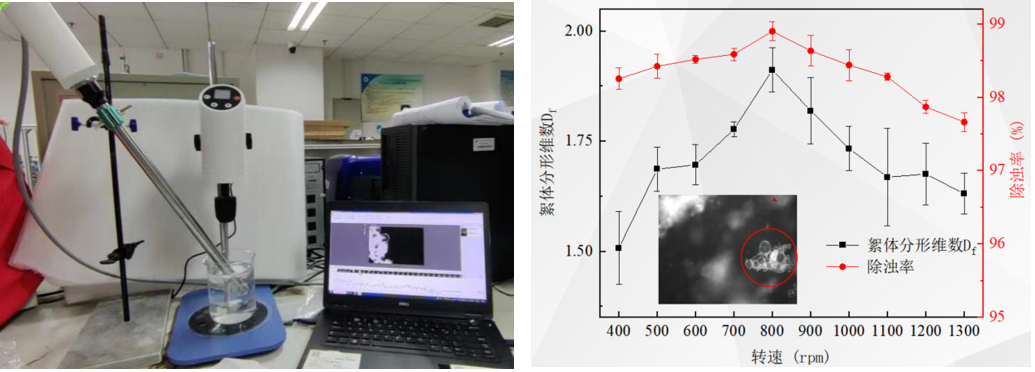

基于PVM搭建了絮凝反应水力环境实验平台,采用PVM原位获取了絮体照片,ImageJ软件对照片进行分析,研究了絮体的分形维数、粒径等随搅拌桨转速的对应变化规律,借助CFD数值模拟软件,将数值模拟+实验相结合的方法分析了絮体分形维数、粒径形成时间和水力环境等操作参数的变化规律,确定了最优水力环境是雷诺数为33000,絮凝反应时间20S。

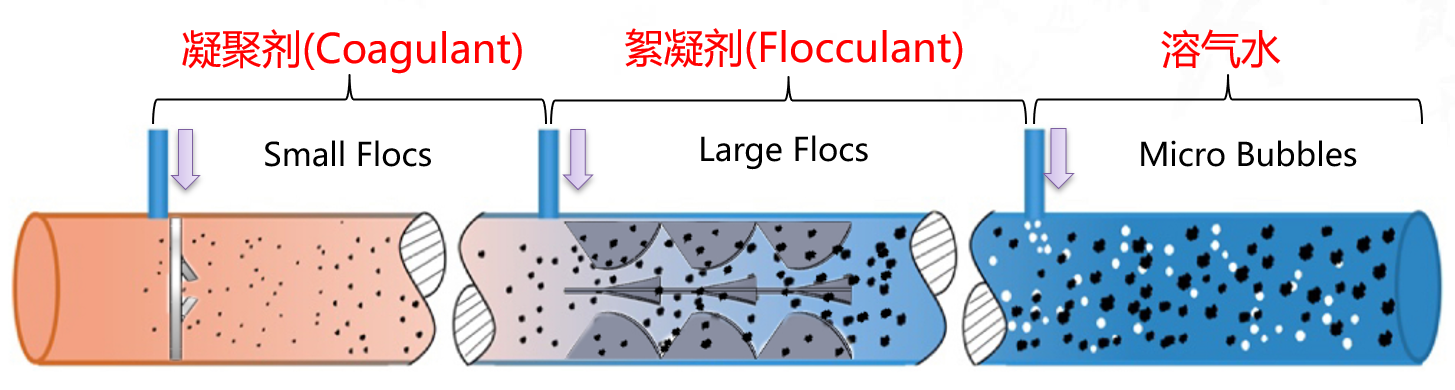

通过考察管式高通量微细气泡发生器与管式加药絮凝反应器级联工作对气泡分散破碎均质细化过程、混凝反应过程和携气絮体生成过程的协同影响规律,建立携气絮体的破碎动力学模型,揭示携气絮体赋存形态和破碎后分散相粒径随剪切强度或湍流强度的变化规律及形态的影响机制,确定管式微细气泡发生器与管式絮凝反应器的串联协同工作模式,可以为新型高效气浮选设备的研发提供坚实支撑。

| 我们发表的文章及申请的专利 | |

| 1 | 桑义敏, 陈家庆, 梁存珍, 等. 采油污水的室内再现配置及静态混合器剪切强度研究[J]. 环境工程, 2012, 30(5): 21-27. |

| 2 | 桑义敏, 陈家庆, 刘君, 等. 基于剪切乳化机的采油污水再现配置与分散相破碎乳化行为[J]. 环境工程学报, 2013, 7(8): 2877-2884. |

| 3 | 刘鹏, 陈家庆, 桑义敏, 刘美丽. 国外液滴破碎机理研究与新型井口节流阀开发[J]. 石油机械, 2014, 42(2): 91-96. |

| 4 | 桑义敏, 陈家庆, 易国庆, 郭旭. 水包油型乳化液油滴的管内节流破碎行为与机理[J]. 过程工程学报, 2015, 15(6): 940-944. |

| 5 | 程玉雪, 陈家庆, 刘美丽, 等. 孔板式节流元件后油滴剪切破碎的实验测试研究[J]. 北京石油化工学院学报, 2018, 26(1): 14-21. |

| 6 | 姬宜朋, 米彤, 胡义, 等. 基于实验的孔板节流后分散相粒径估值模型研究[J]. 高校化学工程学报, 2018, 32(6): 1314-1321. |

| 7 | 陈家庆, 刘文津, 姬宜朋, 等. 原油电脱盐稀释水掺混用油水混合技术研究进展[J]. 化工进展, 2020, 39(6): 2312-2326. |

| 8 | 逯建秋, 陈家庆, 刘文津, 等. 稀释水掺混用薄板式静态混合器结构设计与优化[J]. 过程工程学报, 2021, 21(10): 1196-1206. |

| 9 | Yimin Sang, Liao He & Jiaqing Chen. Preparation and characterization of experimental oily wastewater: effect of rotor speeds and oil/water ratios in an in-line high-share mixer[J]. Separation Science and Technology, 2022, 57(6): 959-967. |

| 10 | 陈家庆,程玉雪,王仕成,等. 一种石油开采集输用低剪切柱塞式节流阀[P]. 中华人民共和国国家知识产权局,ZL2016108990140,2016年10月14日申请;2017年02月22日公开,CN106439137A. |

| 11 | 陈家庆,潘威丞,丁国栋,等. 一种天然气开采用井口多级涡式调节阀[P]. 中华人民共和国国家知识产权局,ZL201711176017.2,2017年11月22日申请;2018年04月20日公开,CN107940007A. |

| 12 | 司政,姬宜朋,陈家庆,王秀军,张健,杜虹,靖波. 一种井下低剪切管式油气水动态旋流分离装置[P]. 中华人民共和国国家知识产权局,ZL202111578140.3,2021年12月22日申请;2022年04月12日公开,CN114320264A. |

| 供拓展阅读的国内外相关文献及专利 | |

| 1 | S. M. Kresta. Advances In Industrial Mixing[M]. New Jersey: John Wiley & Sons Inc., 2016: 56-57. |

| 2 | Wang Wei, Cheng Wei, Duan Jimiao, et al. Effect of dispersed holdup on drop size distribution in oil–water dispersions: Experimental observations and population balance modeling[J]. Chemical Engineering Science, 2014, 105: 22-31. |

| 3 | L.D. Paolinelli, A. Rashedi, J. Yao. Characterization of droplet sizes in large scale oil-water flow downstream from a globe valve[J]. International Journal of Multiphase Flow, 2018, 99: 132-150. |

| 4 | Nasser A. Alhajri, Ramsey J. White, Lanre M. Oshinowo. High efficiency static mixer technology for crude desalting[J]. SPE-192388-MS, presented at the SPE Kingdom of Saudi Arabia Annual Technical Symposium and Exhibition, Dammam, Saudi Arabia, April 2018. |

| 5 | 禹言芳, 刘桓辰, 孟辉波 等. Lightnin静态混合器内气泡分散流体动力学特性实验研究[J]. 化工学报, 2022, 73(8): 3565-3575. |

| 6 | Swapna Rabha, Markus Schubert, Fanny Grugel, et al. Visualization and quantitative analysis of dispersive mixing by a helical static mixer in upward co-current gas–liquid flow[J]. Chemical Engineering Journal, 2015, 262: 527-540. |

| 7 | Fangyang Yuan, Zhengwei Cui and Jianzhong Lin. Experimental and numerical study on flow resistance and bubble transport in a helical static mixer[J]. Energies, 2020, 13: 1228. |

| 8 | 王春升, 张明, 杨思明, 等. 海上油田脱硫化氢防腐方法以及注气装置[P]. 中华人民共和国国家知识产权局,ZL201410194052.7,2014年05月08日申请;2015年08月12日授权公告,CN103965946B. |